专业紧固方案 工程师设计 为工程师所用

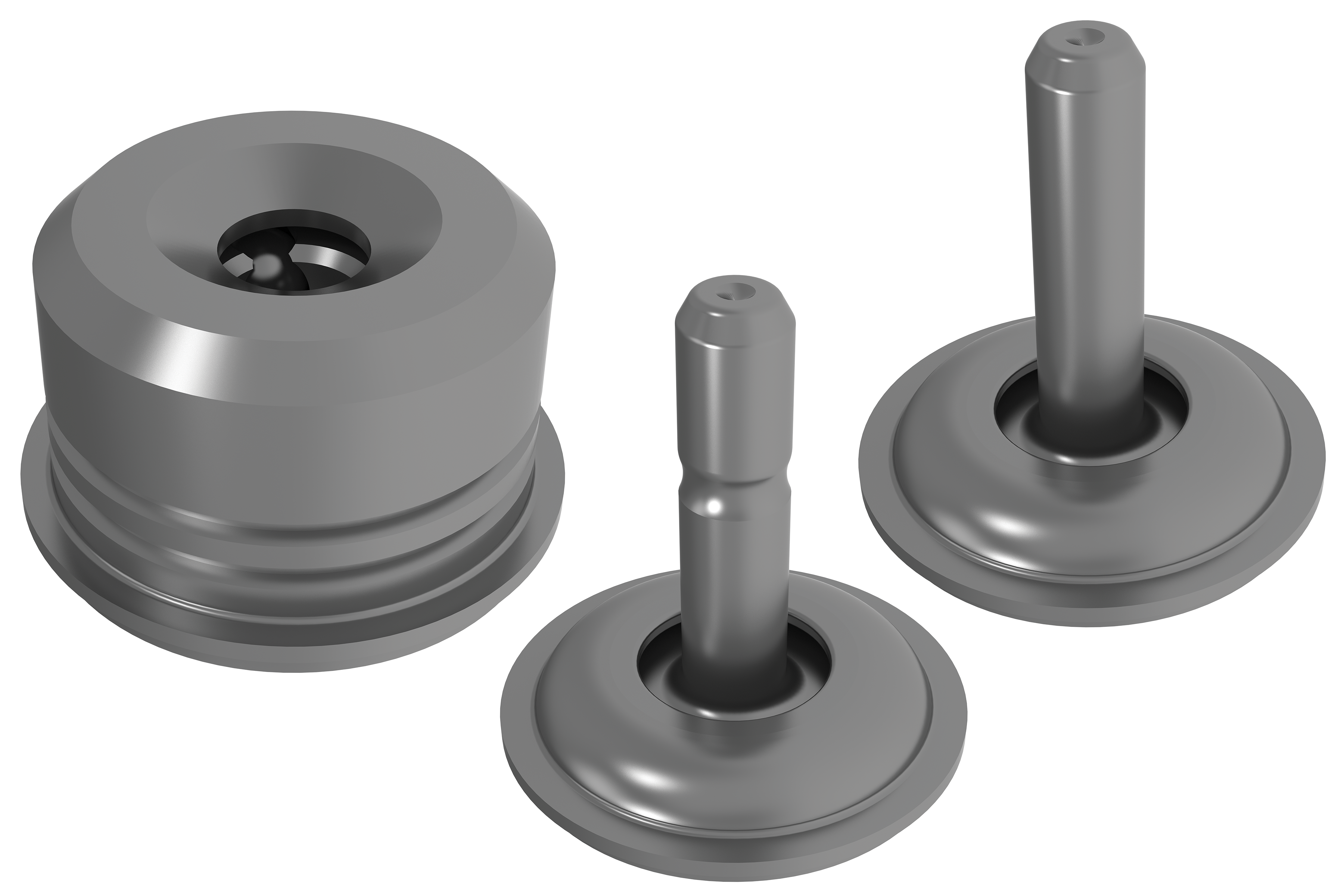

新产品与新技术

探索我们最新的紧固创新技术

了解我们最新的紧固产品,最前沿的紧固技术以及产品线的延伸。

紧固件安装

全系列安装解决方案

PEM®亚洲提供完善的自动、手动及模内安装设备,包括PEMSERTER®及Haeger®品牌方案,可安全、可靠、精准及快速地安装所有PEM®紧固件。

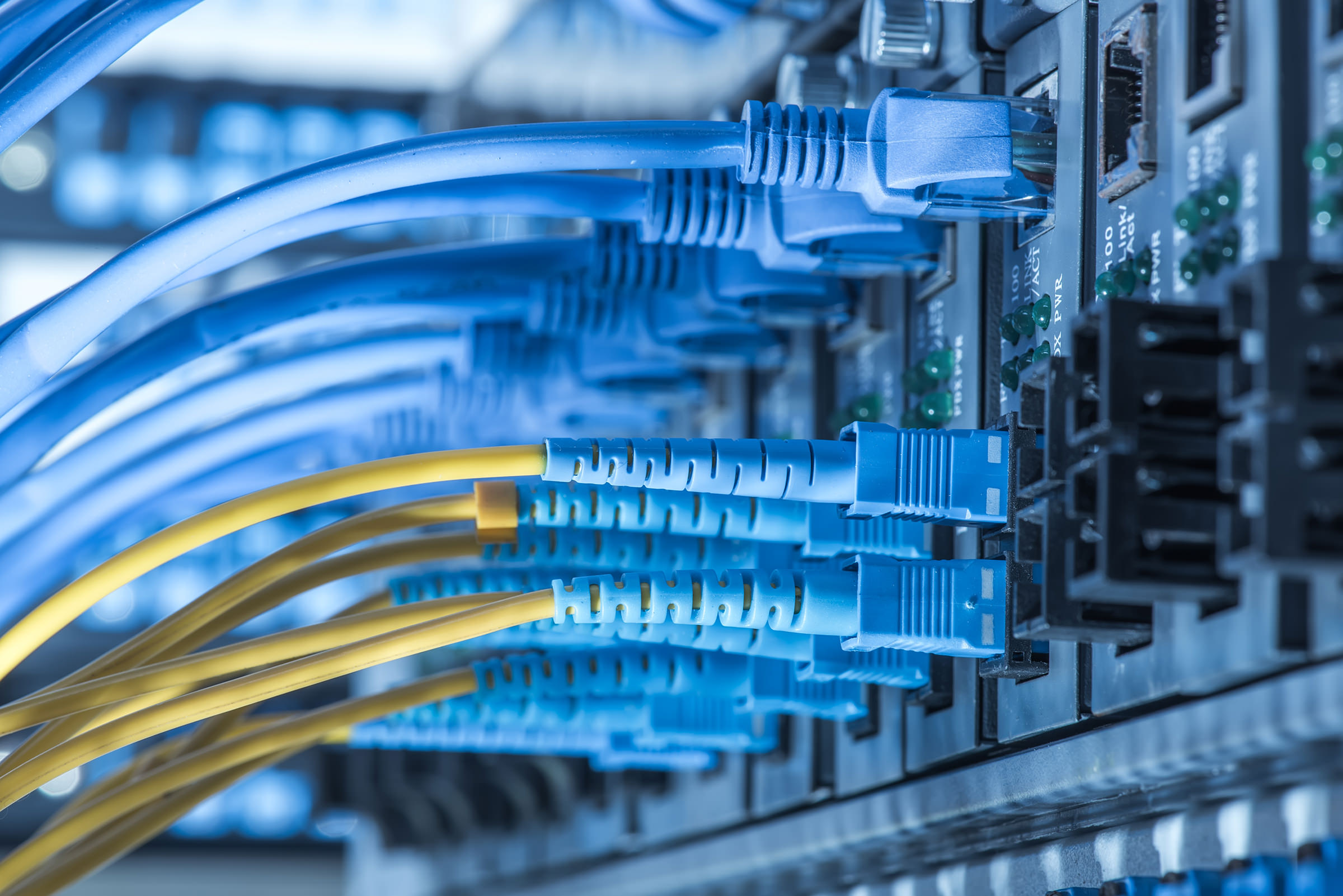

行业

专注行业方案

PEM®为各行各业提供多样化的紧固应用解决方案,如汽车电子、消费类电子、数据通信等。

工程服务

合作共赢,同创不凡

PEMEDGE®服务

占据市场优势

我们训练有素的工程师及一系列免费专业服务将让您大为受益。这些服务将帮助您降本增效、提升质量、加快上市,从而改进整体性能,紧固产品及全世界。

FASTENERCLASS™紧固课程

- 免费的定制化培训课程

- 向全球专家学习

- 有实时、网络和预先录制培训选项可以选择

标准课程包括: - 理论、最佳实践、应用探索

- 自扣紧理论介绍

- 适合不锈钢板的紧固件

- 表面贴装紧固件技术(SMT)与拉削

线上技术支持

- 与现场高级PEM®工程专家交流 – 您可以选择日期/时间

- 针对您的应用和设计问题提供高级咨询

- 查看图纸和3D模型

- 讨论技术清洁度要求

- 了解产品结构拆解机会

最新文章

新闻 & 资讯

工作机会

有适合的职位?即刻联系我们

作为业内领先品牌,PennEngineering®宾科集团一直在寻找最佳人才。浏览我们的热招职位,和我们一起解决全球范围内的紧固难题。