采用表面贴装技术的紧固硬件

Brian G. Bentrim, P.E.

PennEngineering

宾夕法尼亚州丹伯勒

摘要

组装印刷电路板时,电子制造商面临着艰难选择。他们要客服松动紧固硬件带来的不便和低下的生产效率;或者使用拉孔紧固件,这种紧固件可以牢牢固定电路板,但如果安装不当则很容易损坏布满元件的电路板。

表面贴装技术可将紧固件固定到PCB板上。这一技术使得各种类型的紧固件可直接粘附在PCB表面的焊盘上,并采用与板上其他电子元件相同的焊接工艺,从而提高生产效率、节约成本、减少报废。该系统的设计以生产效率为出发点。这些紧固件采用带状和卷状包装,适用于现有的取放机。现在,一个紧固件可以在1/3秒内安装完毕,而二次操作则需要30秒。

与拉孔的替代方法相比,这样不仅可以节省人工,还减少了废料。制造商通常会在电路板完全装上电子元件后,再安装拉孔紧固件。但拉孔过程可能会使电路板在布满元件后受到很大的压力,进而损坏成本不菲的PC板。

目前标配提供多个类型的紧固件,包括面板紧固件、垫片、螺母和直角样式。面板紧固件适合于需要轻松拆卸和重新安装电路板的应用。垫片适用于板对板堆叠,而螺母则是一种比拉削或松动紧固件更方便的紧固手段。直角紧固件采取了独特的方法来连接带有90°分离的部件。

关键字:紧固件、垫片、螺母柱、螺母

背景

将硬件固定在PC板上的方法很多,其中最常用的是松动垫片。这些垫片通常采用塑料或金属柱的形式,用于补偿两块板。这些垫片必须二次放置,有时卡在PC板上,有时与其他部件拧紧在一起。二次操作往往以手工操作,需要耗费大量时间。

松动螺母和螺丝的处理方式也很相似。在组装过程中使用时拿取可能较为麻烦,因为需要精细操作才能将所有的零件对齐在PC板的两侧。必须小心识别和移除任何掉落的硬件,以避免发出响声,或造成短路和产品故障。

图1: 示例:可用于PC板应用中的各种紧固件。

为了避免部件松动,并简化装配过程,很多公司都采用拉孔垫片或螺母。这种硬件可永久性地固定在PC板上,因此可以少用一个松动部件,让操作更加简单。但拉孔是通过将滚花部件压入电路板上一个稍小的孔中,迫使滚花切入电路板来实现,一旦操作不当,就会影响电路板的完整性。为了减少潜在故障,应在紧固件周围提供足够的远离区域,使小的痕迹远离“拉削”区域,并且必须保持接近板边缘的距离。如果在安装过程中,部件在被压入安装孔时发生错位,也会出现问题,并损坏电路板。

图2: 示例:拉孔紧固件

除此之外也有其他的接合方法,但并不容易使用。粘合剂、按钮、钥匙孔和联锁以及其他解决方案都有在使用,而且各有优缺点。所有这些方案有一个共同点,即它们都必须置于板上或组装起来。这就会产生成本,而且通常会采用手工操作,成本可能极高。而且,对电路板的任何额外接触都可能产生质量隐患。

解决方案

解决这些问题的办法是在电路板装好后,不再手动放置硬件。相反,更优的解决方案是利用PC板市场上已有的设备和基础设施,在处理电路板时放置硬件。通过将硬件放置在一个载带和卷轴上并像其他电子元件一样呈现硬件,可以使用常规的表面贴装设备对其进行安装。这就利用了已有的机器和工艺,且无需与部件有更多的人体接触。

图3: 示例:表面贴装紧固件,及其所使用的带和卷。

成本比较

由于无需人工操作,因此能节省不少成本。任何可以省去的二次操作都意味着成本节约,但与紧固件相关的操作往往是成本更高昂的过程。例如,在一块电路板上安装四个拉孔紧固件可能需要80秒(每个20秒)。如果假定人工成本为每小时30美元,这意味着安装零件的成本将近0.78美元。再加上四个拉削紧固件的成本,假设每个成本为0.05美元,将这些紧固件放在板上的总成本为每块板0.98美元。

另一个需要考虑的因素是如果有额外的操作和人际互动,就会增加出现质量问题的风险。如果与紧固件相关的故障率为0.1%,并且假定载有元件的板价值100美元,则每块板的质量成本为0.10美元。这些故障可能由多种因素导致,但如上所述,常见的故障原因如下:

- 微裂纹增韧切断板多层任何一层中痕迹

- 紧固件在安装过程中错位,导致板大规模开裂或断裂

- 安装过程中的紧固件错位导致后续的组装问题

- 安装了不正确的硬件

所有这些都增加了电路板相关的紧固件成本。将与紧固件安装相关的成本与质量故障的成本相加,得出在一块板上增加四个紧固件的总成本为1.08美元。上述数字为业内的保守平均数,在特定应用中,这些数字还可能进一步扩大。

图4: 示例:在压力机上,向布满元件的电路板安装拉孔紧固件。注意组件与紧固件的距离

如果上述解决方案可以应用于这种比较,则可以看到显著的成本节约

放置电子元件的取放机器人设备能自动安装紧固件,因此能消除与开裂、错位有关的质量问题。该过程对电路板没有影响,因此不会使电路板出现裂缝。此外,由于零件是包装在带和卷轴上,而非散乱地倒在碗里,零件与其他硬件混合的风险极低(只有操作员选择了错误的硬件卷轴时才会发生)。这就省去了与紧固件有关的质量成本。

以及安装紧固件的费用。唯一的人工成本是将卷轴与其他卷轴一同单列放在取放机上。机器将自动从带上取下零件,并将其放在电路板上。这几乎消除了安装成本。

为了在安装成本上具有竞争力,本应用示例中封装在一个载带和卷轴上的紧固件必须低于4个1.08美元的总成本或0.27美元的单个成本。每个应用的相关成本有所不同,但可以通过类似的计算来确定成本计算的平衡点。

性能评估

成本只是可行性评估的一部分;零件的功能也必须考虑。对于这种部件,其功能由部件在PC板上的粘附能力来表示。涉及零件的几何形状、表面处理情况、使用的焊膏和表面贴装条件。

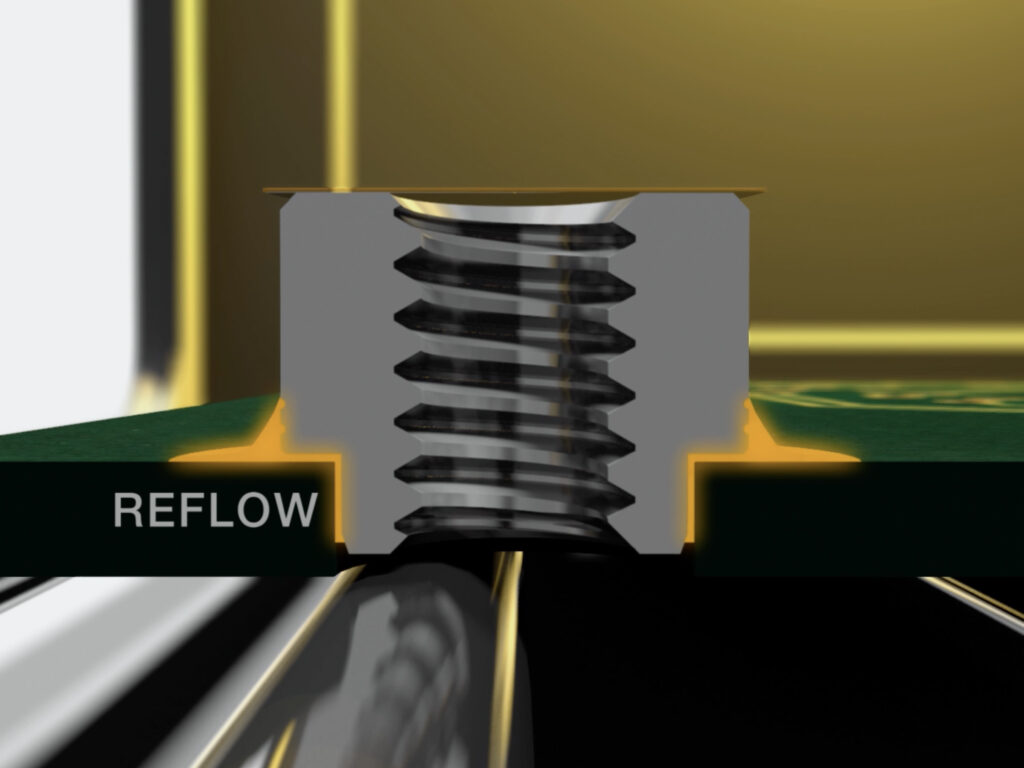

松动螺母、垫片和螺母柱通常采用钢制,在表面镀锡以便于焊接。如果发生焊料回流,放置在PC板焊盘上的部件就会粘在焊盘上。焊膏通常不属于机械连接手段,而是一种在固定物品的同时使电流流过来,以实现接合的方式。这改变了该模式,使焊料的主要功能类似于胶水。正因为如此,紧固件对电路板的附着力主要基于焊膏的特性。不同的焊膏具备不同的性能。带螺纹紧固件的焊接接头的机械性能应从两个方面来衡量:移除力和抗扭性。

PennEngineering用30个工件测试了两种不同的焊膏,以评价它们的性能。有铅和无铅测试的具体内容可以参考表1和表2。

| 烤箱 | Quad ZCR对流烤箱-4区 |

| 高温 | 496ºF / 258ºC |

| 板表面处理 | 62%锡,38%铅 |

| 板 | 0.062英寸厚 单层 FR-4 |

| 丝印机 | Ragin 手动印刷机 |

| 贯穿孔 | 无 |

| 焊膏 | Amtech NC559v2 63/37(有铅) |

| 焊盘厚 | 0.0067" / 0.17mm厚 |

| 焊盘厚度 | .0015″ |

表1: 有铅性能测试参数

| 烤箱 | Quad ZCR对流烤箱-4区 |

| 高温 | 518ºF / 270ºC |

| 板表面处理 | 62%锡,38%铅 |

| 板 | 0.062英寸厚 单层 FR-4 |

| 丝印机 | Ragin 手动印刷机 |

| 贯穿孔 | 无 |

| 焊膏 | Amtech NC559LF Sn96.5/3.0Ag/0.5Cu (SAC305) |

| 焊盘厚 | 0.0067" / 0.17mm厚 |

| 焊盘厚度 | .0015″ |

T表2: 无铅性能测试参数

实验结果的总结见表3和表4。从两个表中可以看出,由于使用的条件和焊膏不同,实验结果的差异相当大。

表3: 含铅焊膏性能结果

表4: 无铅焊料性能结果

这些测试采用一个零件进行,该零件装有定位引导器,位于PC板上的孔里。引导器位于一个未电镀的通孔中,部件筒肩则靠在板上的焊盘上。筒的肩部焊接到电路板上,筒和电路板上的焊盘之间形成焊角。

图5: 典型表面贴装垫片的引导器、筒和肩部。

更多测试表明,虽然引导器并非必需,但它有助于定位,能让紧固件更稳定。对于螺母来说,螺纹通常从板的一侧进入,因此可以从板内穿出引导器来实现早期啮合。另外在短垫片中,可利用板的厚度实现更多螺纹啮合。

后续实验显示了一致的结果,含铅焊料比无铅焊料的接合更好。但不同的型材、焊料、焊料数量和板表面处理都会对性能结果产生影响。与性能相关的底线是建议在关键应用中向您的表面贴装紧固件供应商索取样品,在模仿生产环境中的条件下进行测试。

其他注意事项

机械性能只是紧固件的一项性能,选择时,还要考虑锡须、进料问题和模板设计。

锡须是一种少为人知的现象。iNEMI在其网站1上提供了详细的指南和帮助以便人们了解这一现象。虽然镀层很多,但纯锡最常用于表面贴装紧固件。在需要关注锡须的应用中,应注意确保镀锡的紧固件是无光泽的锡,并经过烘烤退火消除了斑点。虽然这并不能保证不会产生晶须,但这样能抑制晶须生长。

另一个问题涉及取放装置。并非所有紧固件都有方便且暴露的平面,可以用作气动取放指的吸力点。这在螺纹式或通孔式垫片和螺母中最常见。在这些情况下,应使用补片2覆盖在部件的顶部,从而实现对补片的吸力。然后补片必须穿过烤箱。通常只有在螺纹必须从孔的补片一侧进入的情况下,才必须去除补片。

图6: 螺纹垫片上的补片

表面贴装的紧固件可以直接焊接到PC板表面,但更多情况下紧固件上会有一个导孔,用于帮助稳定和放置。位于孔中的引导器需要模板掩盖孔,同时将焊盘暴露在焊料中。这可以通过多种方式实现,但最常见的是使用图7中所示的辐条设计。

图7: 使用辐条来覆盖PC板上的导孔的模板设计

这些辐条设计能阻止焊膏进入PC板上未电镀的通孔,确保焊膏被涂在焊盘上。由于焊膏在回流过程中均匀分布,因此焊盘区域未收到焊膏并不会对性能产生负面影响。

替代设计

垫片和螺母是PC板行业中常用的紧固件,但也有很多其他类型的紧固件在使用。其中一些可以在表面贴装,而另一些则不适合表面贴装。图8展示了几种现成的设计。

图8: 表面贴装紧固件:一个垫片、面板紧固件和一个直角紧固件

图8所示为垫片,但也显示了其他两种能提供便利,并降低成本的紧固件示例。其中第一个是面板紧固件。面板紧固件有多种类型,但都有带螺纹的螺丝或销钉,可以缩回和推进,从而接合螺母或内部螺纹特征。图9显示了面板紧固件的细节。

图9: 表面贴装面板紧固件

从图9中可以看出,该紧固件有多个已经说明过的共同特征。该紧固件配有一个引导器,位于PC板上的孔中。它还有一个肩部,靠在电路板的焊盘上。这种特殊紧固件的螺纹和塑料帽最初分开,因此固定座可以放在电路板上并穿过烤箱。在回流后,帽和螺纹卡在固定座上,完成紧固。

用于表面贴装的另一种独特紧固方案是直角紧固件,也显示在图8中,但详细情况见下图10。这种紧固件可提供与PC板平行的螺纹,支持元件与PC板成90°安装。

图10: 表面贴装直角螺纹紧固件

该紧固件的形状能够实现从取放机上拿起零件,无需补片,因为它在带和卷轴中,两个小销钉向下,头部的平坦部分暴露于气动指。底部的两个销钉作为两个极小的引导器,在放置过程中负责定位和保持稳定。沿着底部的梯级确保即使在紧固件的表面与PC板的边缘平齐时,也能沿着该边缘形成焊角。最后,矩形孔减少了质量,使紧固件能够更快加热,并从板上的周围元件吸收较少的的热量。

卡扣式紧固件和外螺纹紧固件等设计也可以使用。通常,创新性的紧固方法可以设计出在特殊应用中也能实现接合的方法。

结论

近年来,随着紧固技术的发展,人们开发了一种利用现有基础设施将元件紧固到PC板上的新方法。将紧固件表面贴装到电路板上,可以在不影响设计性能的情况下大幅节约成本。在一个载带和卷轴上送进的、与拾取-贴装设备一同组装的并与其他电子元件一同回流的紧固件具有节约处理成本并减少与制造有关的质量故障的潜力。

脚注

[1] iNEMI的网站是 http://www.inemi.org/.

[2] 通常是一个Kapton®补丁