紧固技术趋势:新形式和功能

紧固技术的很多最新创新在很大程度上源自市场对以快速、低成本方式生产更小、更轻包装的需求。这些需求要求紧固件更加有效,“更加智能”,并为产品设计和开发带来更多可能性。因此,与过去明显不同的是,设计师现在更有可能将连接硬件作为“第一想法”来考虑和指定,而不是事后才想到。

对于紧固件行业而言,这样带来的结果是制图板(和计算机屏幕)很少是空白的。作为积极的设计合作伙伴(这本身就是一种趋势),领先的制造商认识到必须跟上不断发展的应用,推出下一代产品并提出全新的组装解决方案。

这其中的一个重要趋势是提供越来越多具有特定运行性能的紧固件类型。这些类型可以被永久安装,然后与最小松动硬件啮合即可完成接合。它们取代传统的永久连接方法,如粘合、铆接和焊接,这些传统方法均固有不支持元件拆卸。

其主要优点是提供牢固连接元件的方法,同时可在之后进行维修或更换时拆卸。简而言之,除非另有要求,否则接合是“永久性”的。

电子工业中,在制造最后阶段的紧固件安装期间对印刷电路板潜在(以及昂贵)损坏的关注有助于提高紧固件的表面贴装能力。紧固件目前以自带载带和卷轴的形式提供,用于直接自动焊接(连同其他元件)至板上。随着紧固件与其他焊接的表面贴装元件相结合,板的完整性得以保持,无需进行二次操作,简化了组装过程,并让代价高昂的报废品成为了历史。

紧固技术的一个最大趋势是部件越来越小。元件的紧凑设计缩小了可用于放置和安装硬件的空间。微型紧固件的类型和样式已经发展到可有效适应从电子到航空航天等行业日益严格的设计要求。

在极薄和“超薄”金属板可能需要使用螺纹的应用中,微型扣紧紧固件可提供坚固、永久且可重复使用的 螺纹 解决方案。有些型号甚至会将安装点置于靠近边缘的位置,以优化在小空间中的使用。

随着部件变得越来越小,创新的交付系统和自动化已经问世,让处理和安装更轻松。

多年来,松动螺丝尤其带来了一些问题。如果工人必须用手插入小螺丝,或者必须处理每个螺丝并逐个送入传统的半自动动力紧固工具时,生产率受到了影响,并且相关的成本增加。传统的螺丝插入方法已经不能保证统一、精确地实现小型螺丝的正确紧固扭矩。

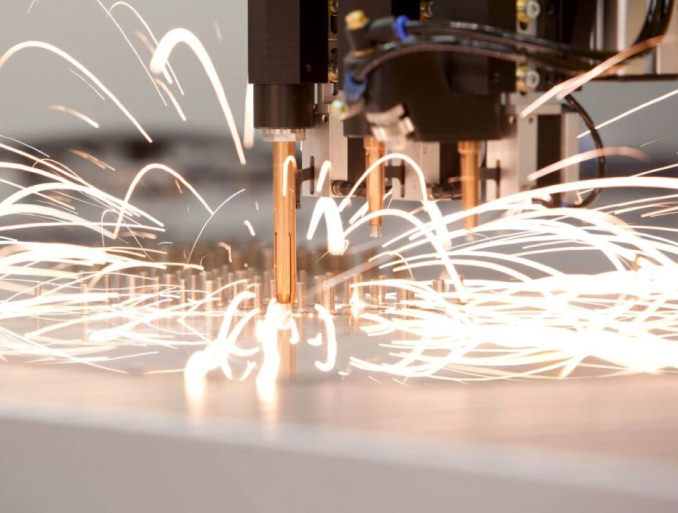

独立的模内紧固系统是一种可在冲压过程中安装紧固件的新技术。目前市场上的此类便携式系统与冲压机(和适当加工的模具)协同使用,进给和安装扣紧紧固件,无需过去那样在紧固件插入后进行二次操作。由于该系统能在模具中同时执行两种操作(冲压和紧固件安装),因此用户可以改进生产率、质量和成本,并获得竞争优势。

对可以减少硬件(和焊接螺母)的某些紧固件类型的需求让一个组件中使用更少的部件成为可能,这是一个持续存在的需求。使用扣紧紧固件时,通常只需要一个啮合螺丝或螺母即可完成元件的接合。这减少了一半的硬件,加快了组装过程并降低了成本。

非常规紧固件材料正在发挥新的作用,实现传统全金属紧固件无法实现的优势。

例如, 混合紧固件结合了金属和注塑元件的优势,并且可根据类型实现比标准机械紧固件更低成本、更轻、更简单的操作和安装。塑料能够进行彩色编码,从而便于识别,提升了“安全”性、匹配部件和外观。这样,紧固件进而成为了多功能装置。

非传统材料带来的好处已经延伸到紧固件制造领域。粉末金属工艺已经应用于制造少见但功能强大的紧固件形状,这些形状无法通过任何其他方式产生。

其他值得注意的产品趋势包括越来越倾向于使用不锈钢五金件提高耐腐蚀性,以及新一代的“浮动式五金件”设计,可在需要部件啮合时补偿错位。

充分利用当前(和未来)紧固技术产品和工艺的最佳方式之一是产品设计师在元件设计之初就获得供应商的支持。新的紧固趋势可能很快就会出现。