Was ist die Einpresstechnologie?

Befestigungsproduktion revolutioniert.

Die Einpresstechnologie hat die Befestigungsproduktion revolutioniert und PEM® zum weltweiten Branchenführer gemacht. Es ist eine saubere, energieeffiziente Alternative zu herkömmlichen Methoden wie dem Punktschweißen - mit bewährter Leistung für die anspruchsvollsten Anwendungen von heute.

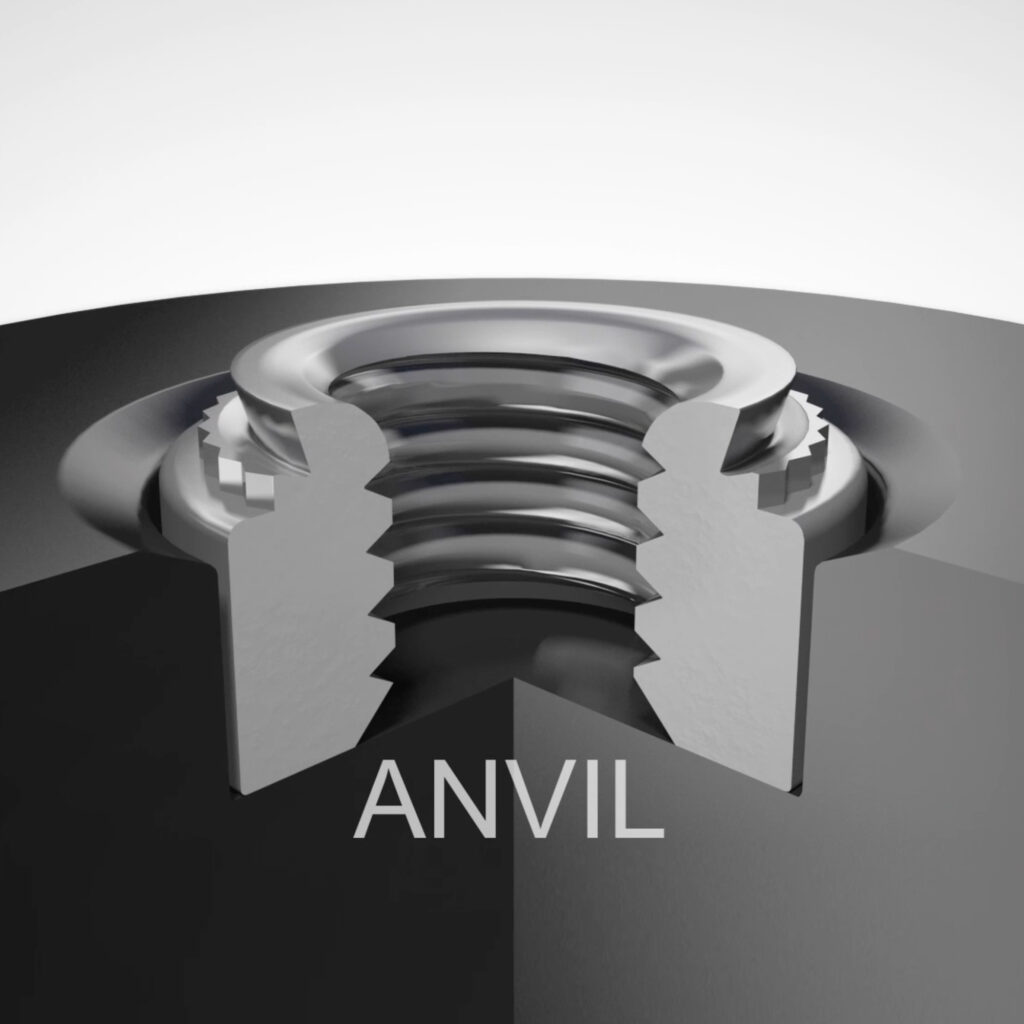

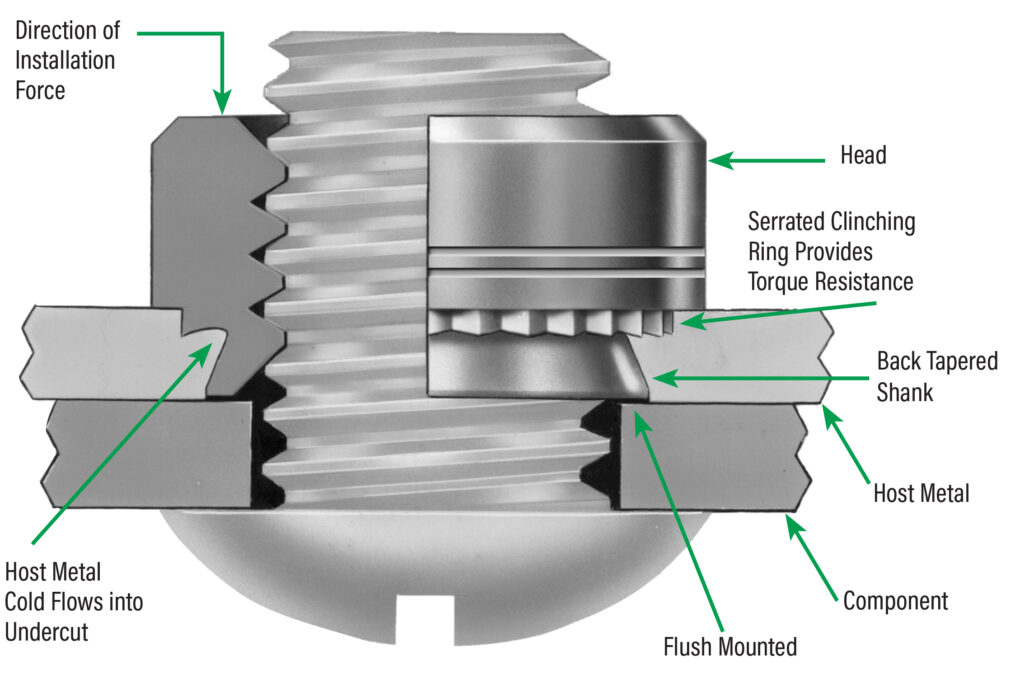

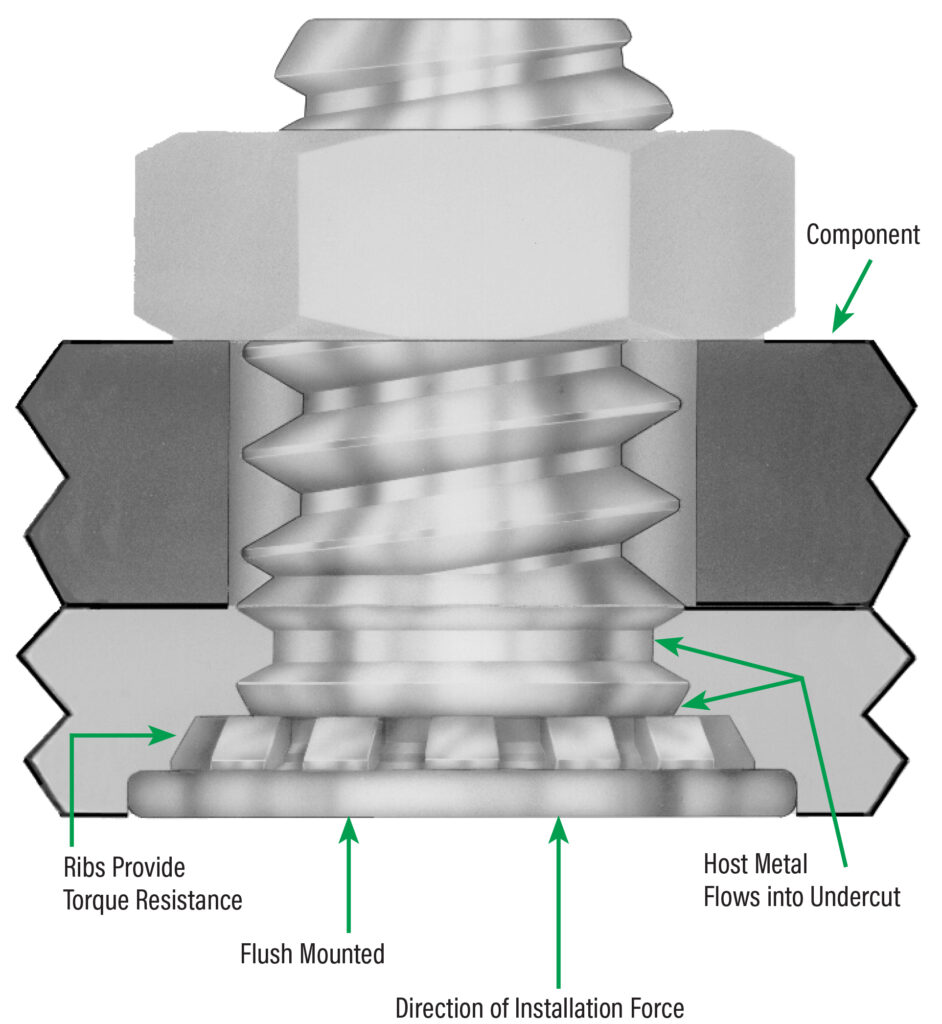

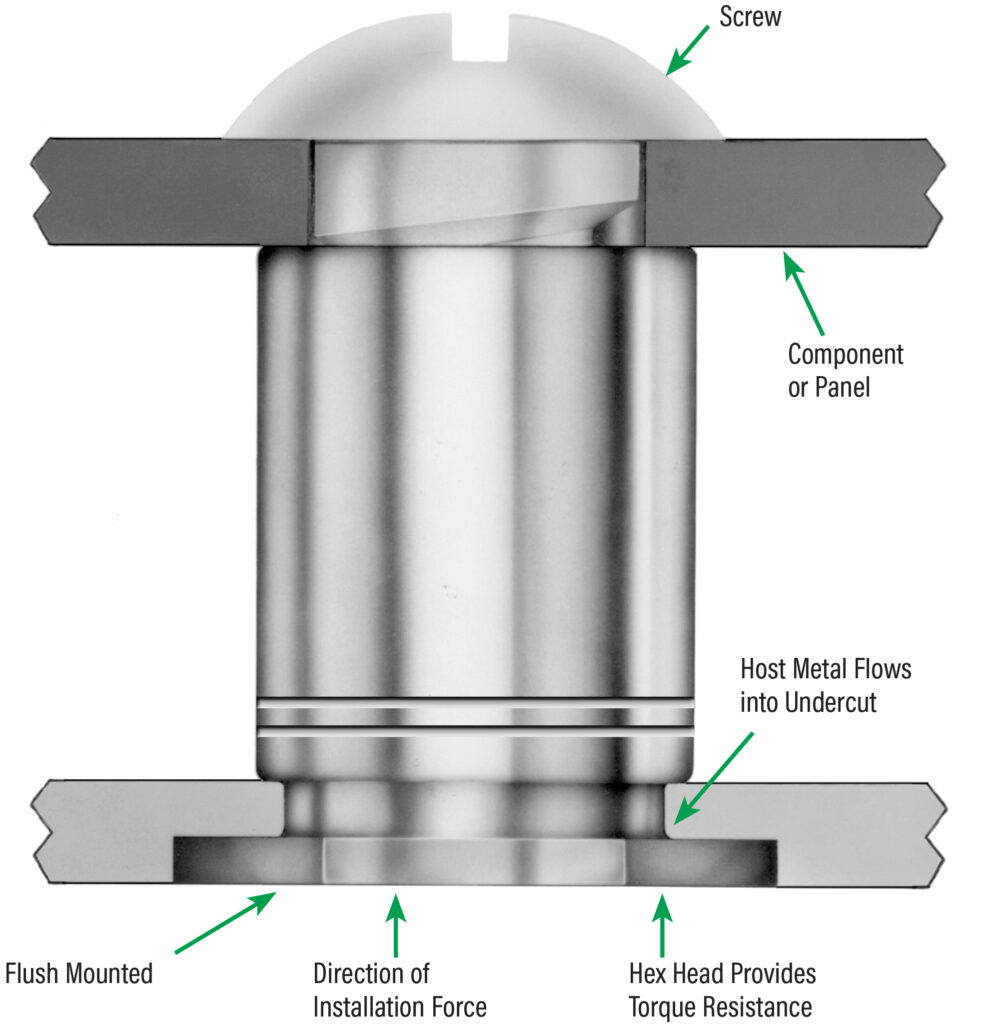

Beim Einpressen in duktiles Material verdrängt ein Einpressbefestigungselement den Grundwerkstoff um das Montageloch herum, sodass er in eine speziell entwickelte ringförmige Aussparung im Schaft oder in der Führung des Befestigungselements fließt.

Ein gezahnter Einpressring, eine Rändelung, Rippen oder ein Sechskantkopf verhindern, dass sich das Einpresselement nach dem Einpressen im Grundwerkstoff dreht und zu einem dauerhaften Bestandteil des Werkstücks wird, in das es eingebaut wird.

Das Ergebnis: eine innovative Befestigungslösung, die Ihnen Zeit und Geld spart und die Umwelt schont.

Einpressen in 3 einfachen Schritten.

Steigern Sie die Effizienz Ihrer Montagelinie mit der Einpresstechnologie. In nur drei einfachen Schritten lassen sich Einpressbefestigungselemente mit jeder parallel wirkenden Presse installieren, die auf optimale Installationskräfte eingestellt werden kann.

Schritt 1.

Setzen Sie das Befestigungselement in das Ambossloch und platzieren Sie das Montageloch über dem Schaft des Befestigungselements.

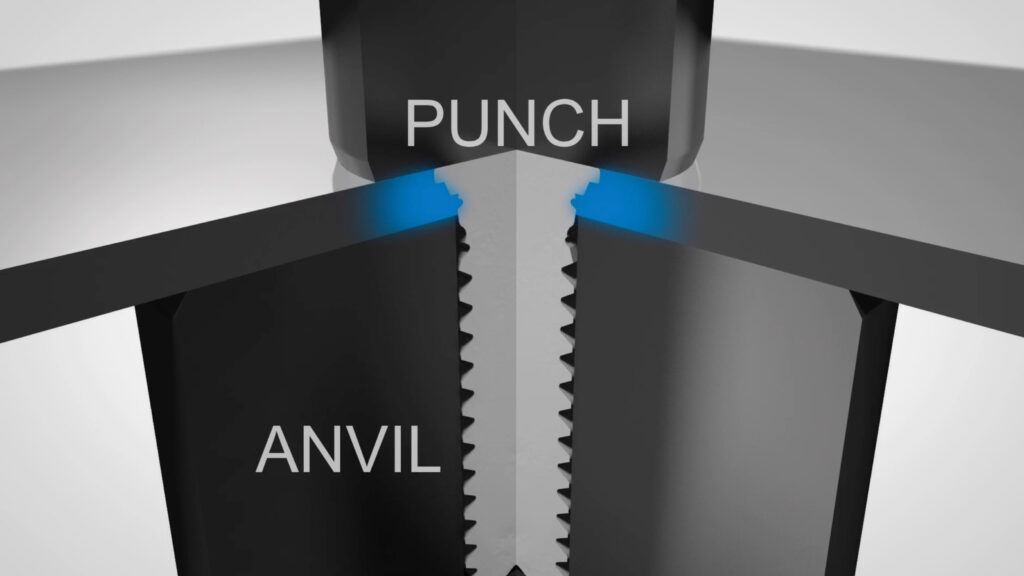

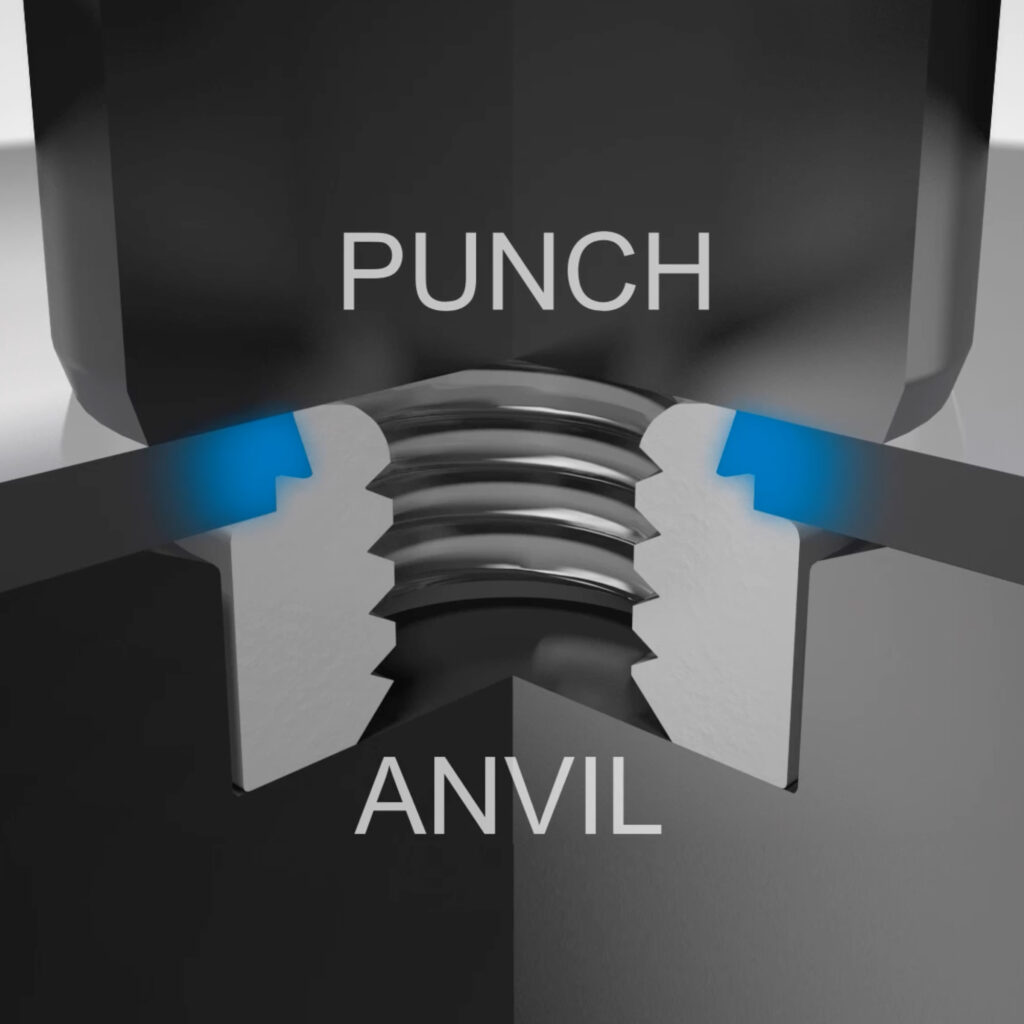

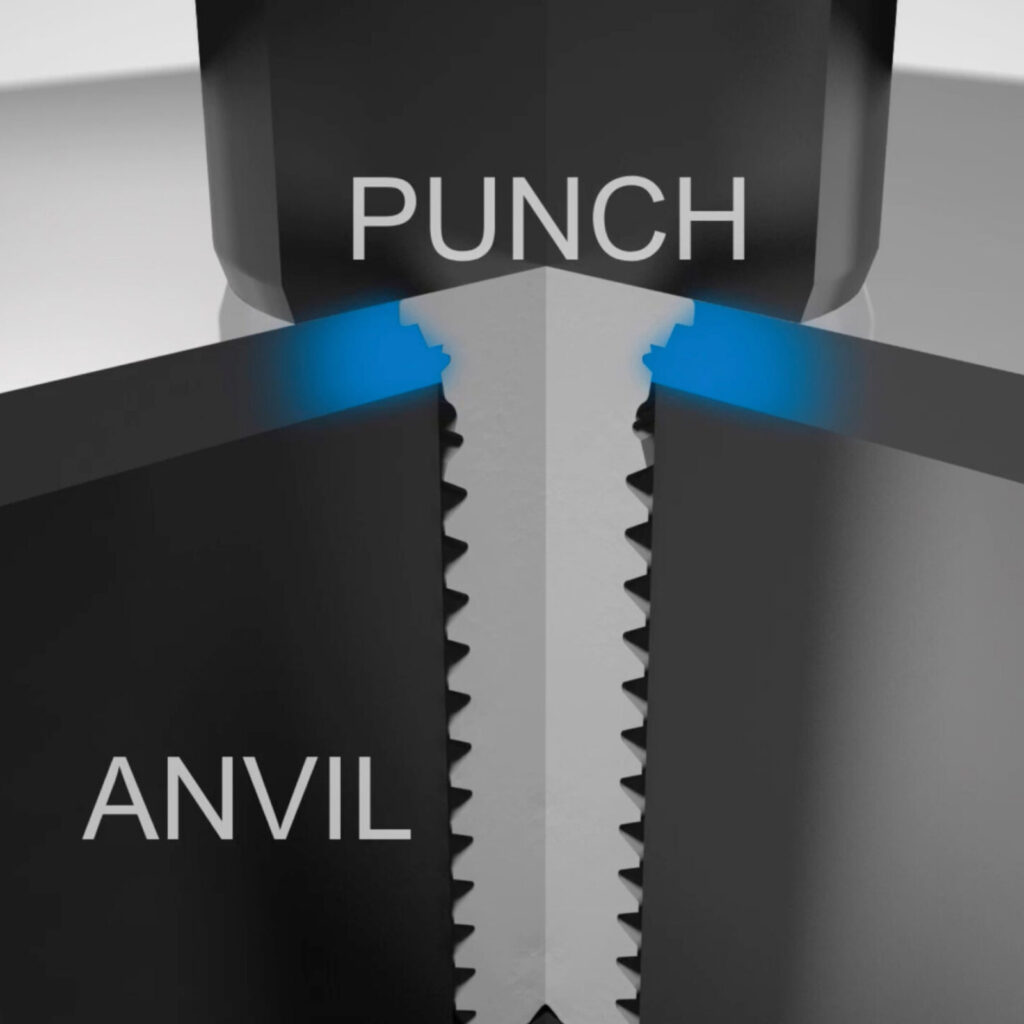

Schritt 2.

Die Oberflächen von Montagestempel und Amboss sind parallel zueinander und üben Druck aus, bis der Kopf der Einpressmutter mit dem Blech in Kontakt kommt.

Schritt 3.

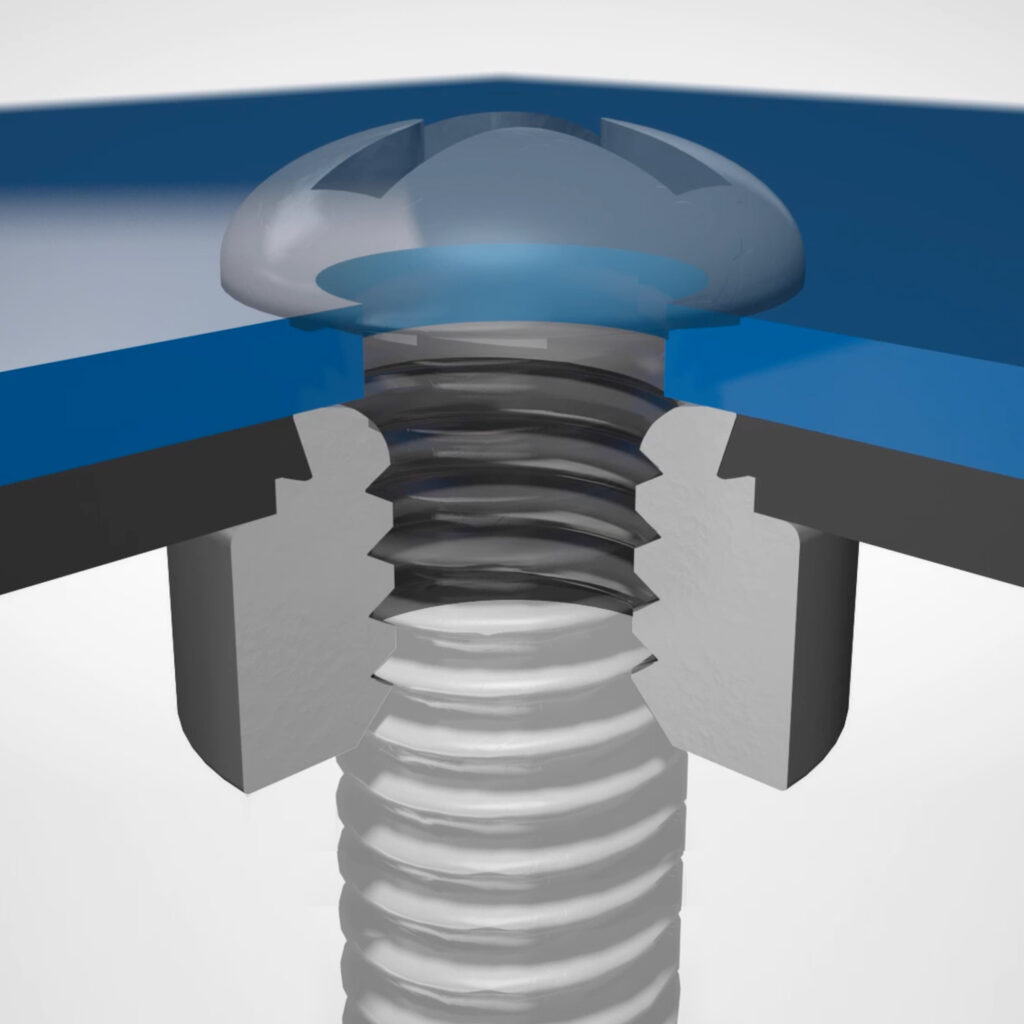

Montieren Sie das Gegenstück von der Seite, die dem Kopf des Befestigungselements gegenüberliegt.

Die Anatomie des Einpressens.

Einpressmutter

Einpressbolzen

Einpressabstandshalter

Vorteile von Einpressbefestigungen

Vielseitig. Sauberer. Stärker. Entdecken Sie die Vorteile der Einpresstechnologie.

- Erhöhte Gewindefestigkeit

- Keine Schweißspritzer

- Einbau in unterschiedliche Materialien

- Die Platte und/oder das Befestigungselement können vorbearbeitet werden

- Keine Einführung von thermischen Spannungen

- Geringere Umweltbelastung

- Geringerer Energieverbrauch

- Verbesserte Positionierung des Befestigungselements

- Verkürzte Montagezeiten

- Kann in der Matrize installiert werden

Unterhaltungselektronik

Anwendung

Mobiltelefon

PEM® Lösung

MSO4™ Abstandhalter

Nach der Umstellung von Schweißverbindungen auf MSO4™-Abstandshalter wurde für dieses Handy der nächsten Generation ein leichteres 0,3 mm dickes Aluminiumgehäuse verwendet, da die Verwendung ähnlicher Materialien zum Schweißen nicht mehr erforderlich war.

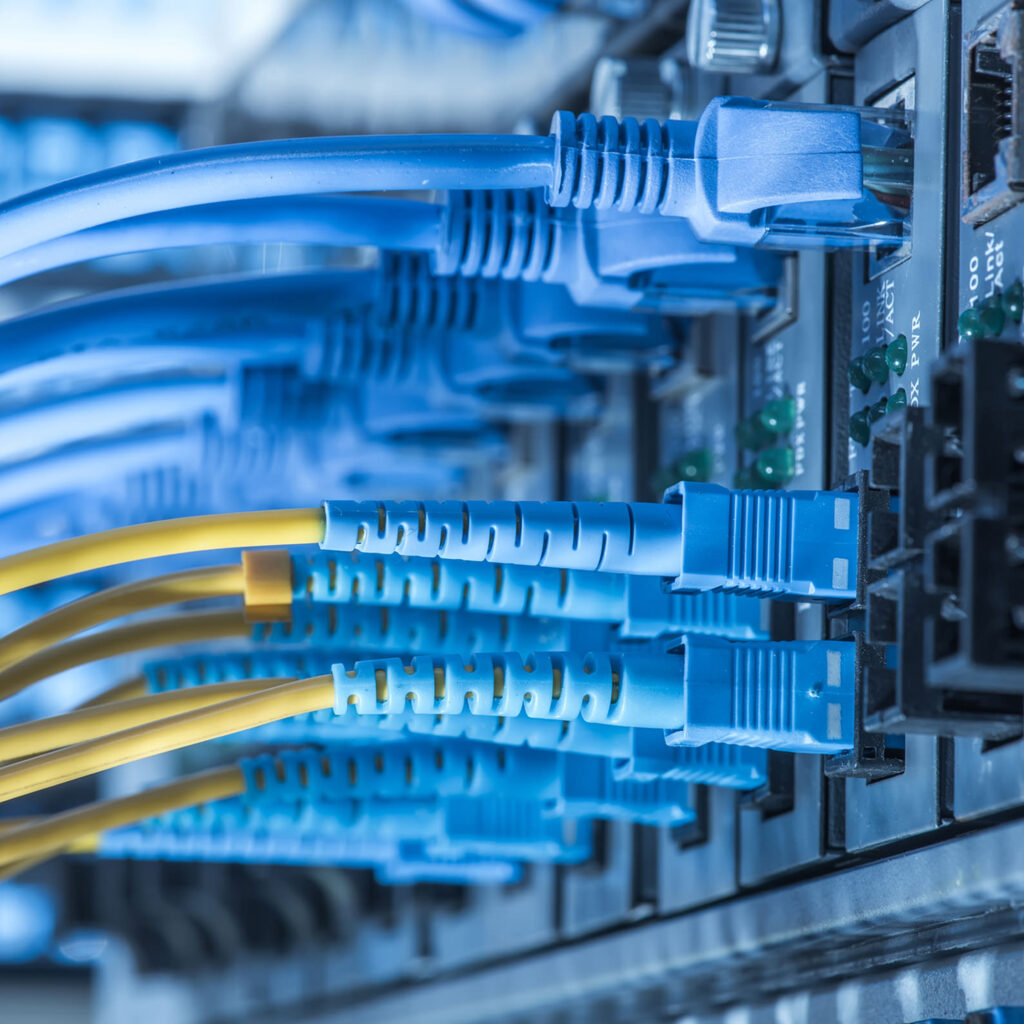

Datacom/Telekom

Anwendung

Netzwerk-Speicherchassis

PEM® Lösung

SO™ Abstandshalter

Der Kunde benutzte zuvor geschweißte Abstandshalter, die jedoch auf der dem Kunden zugewandten Seite des Produkts problematische Schweißnähte aufwiesen. Die Umstellung auf einen Einpressabstandhalter beseitigte das Problem und verbesserte die Optik.

Industriell

Anwendung

Laser Lever

PEM® Lösung

Spezial-Einpressbolzen

Die Verwendung von Punktschweißbolzen verursachte erhebliche Probleme bei der Montage, wie z. B. falsch platzierte Bauteile, Probleme mit der Rechtwinkligkeit und Schweißspritzer. Die Umstellung auf einen speziellen Einpressbolzen beseitigte diese Probleme und ermöglichte einen saubereren, umweltfreundlichen Montageprozess.

Medizinisch

Anwendung

Frontplatte des Instruments

PEM® Lösung

SF™ SpotFast®-Verbindungselemente

Die Heftschweißarbeiten erforderten zusätzliche Kosten und eine Bearbeitung durch einen Drittanbieter. Auch eine Reinigung nach der Schweißung war vor der abschließenden Lackierung erforderlich. Durch den Wechsel zu SpotFast®-Einpresselementen entfallen die sekundären Arbeitsschritte, und das Paneel kann direkt mit der Endlackierung beginnen.

SCHWEISSEN VS. EINPRESSEN VERGLEICHSTABELLE

Einpressen vs. Schweißen im Vergleich

Sehen Sie, warum innovative Einpresselemente die intelligente Alternative zu herkömmlichen Heftschweißverbindungen sind. Erzielen Sie eine größere Vielseitigkeit, Haltbarkeit, Leistung und Kosteneinsparungen - mit Installationsmethoden, die sauberer und sicherer für die Umwelt sind.

| Nutzen | Einpressen | Schweißen |

| Kostensparende Einbau-Installation | Ein-Schritt-Installation im Werkzeug macht sekundäre Arbeitsschritte überflüssig, erhöht den Durchsatz und senkt die Kosten | Sekundäre Heftschweißungen erfordern mehr Fertigungszeit und Energieaufwand |

| Verbinden ungleicher Materialien | Kann mit verschiedenen Materialien verbunden werden, wie z. B. Stahl, HSS, Sandwich-Paneele, warmgeformter Stahl, Aluminium, Magnesium, Druckgussmaterial, Kohlefaser | Das Schweißen kann nur an gleichartigen Materialien durchgeführt werden. |

| Wasserdichte Versiegelungen | Erzeugt eine zuverlässige, lecksichere Dichtung in Aluminium- und Stahlanwendungen und verhindert das Eindringen von Wasser | Wasserdichte Dichtungen sind mit Punktschweißverbindungen schwer zu erreichen, was zu Wasserschäden und Korrosion durch die Elemente führt. |

| Stärkere Verbindungsgelenke | Durch das Fehlen einer Wärmequelle (erforderlich für Schweißmuttern) entstehen keine Schwachstellen durch thermische Einwirkung | Der Schweißprozess erhöht die Wahrscheinlichkeit von thermischen Spannungen oder Glühen |

| Geringeres Gewicht | Eine mechanisch befestigte Mutter ist in der Regel leichter als eine Schweißmutter bei gleicher Leistung. | Der Schweißprozess erhöht das Gewicht des Baueils |

| Keine Beschichtung oder KTL-Effekt | Kann ein beschichtetes Befestigungselement in eine Platte einbauen, ohne die Beschichtung oder KTL eines der beiden Bauteile zu beschädigen | Schweißverfahren brennt vorhandene Beschichtungen ab und schafft Gelegenheit für Korrosion |

| Technischer Full-Service-Support | PEM® bietet umfassende Unterstützung - Anwendungstechnik, Werkzeugbau, Fertigung, Schulung und technischen Support | Hersteller von Schweißverbindungen bieten in der Regel keine konstruktive und technische Unterstützung an. |

PROBLEME BEIM SCHWEISSEN

Die Herausforderungen beim Schweißen

- Zeit- und arbeitsintensiver Prozess

- Erhöhter Energieverbrauch durch sekundäre Arbeitsgänge

- Schwächung der Verbindungsfestigkeit durch die Hitze der Schweißpunkte

- Ungleiche Materialien können nicht geschweißt werden

- Der Prozess kann dem Produkt zusätzliches Gewicht verleihen

- Schwierig, wasserdichte Dichtungen an Schweißmuttern zu erreichen

- Schweißverfahren erfordert technische Fähigkeiten

- Korrosionsgefahren durch abbrennende Beschichtungen

Einpressbefestigungselement Arten

Die Einpresstechnologie kann auf viele Arten angewandt werden und kombiniert die Vorteile des Einpressens mit einer breiten Palette von Befestigungsfunktionen. Unser Standardangebot an Verbindungselementen erfüllt viele Konstruktionsanforderungen. Sie können aber auch mit einem PEM® Anwendungstechniker zusammenarbeiten, um eine kundenspezifische Lösung zu finden.

Installation

Unabhängig davon, ob Sie eine Anwendung mit mittlerem oder hohem Volumen haben, gibt es kosteneffektive und energiesparende Lösungen für die Installation von Einpresselementen. Erfahren Sie mehr über die Heager® Roboter-/Manuelle Montage und die PEMSERTER® Matrizenmontage.

Haben Sie eine Frage? Sprechen Sie mit einem Ingenieur.

Entdecken Sie, was möglich ist.

Wenden Sie sich noch heute an einen PEM® Technikexperten und entdecken Sie eine zuverlässige, kostengünstige Verbindungslösung für Ihre anspruchsvollen Anwendungen.

Wie es funktioniert

Selbstklemmung in 3 einfachen Schritten.

Gewinnen Sie mit der selbsteinrastenden Technologie große Effizienz am Fließband. In nur drei einfachen Schritten lassen sich selbsteinrastende Befestiger mit jeder parallel wirkenden Presse installieren, die auf optimale Installationskräfte eingestellt werden kann.

Schritt 1.

Setzen Sie das Befestigungselement in das Ambossloch und platzieren Sie das Montageloch über dem Schaft des Befestigungselements.

Schritt 2.

Bei parallelen Oberflächen von Montagestempel und Amboss wird die Presskraft so lange ausgeübt, bis der Kopf der Einpressmutter mit dem Blech in Kontakt kommt.

Schritt 3.

Montieren Sie das Gegenstück von der Seite, die dem Kopf des Befestigungselements gegenüberliegt.

Die Anatomie der Selbstkorrektur.

Selbstklemmende Mutter

Selbstklemmender Bolzen

Selbstständiges Abstellen

Vorteile des Self-Clinching

Vielseitig. Sauberer. Stärker. Entdecken Sie die Vorteile der selbstklemmenden Technologie.

- Erhöhte Gewindefestigkeit

- Keine Schweißspritzer

- Einbau in ungleiche Materialien

- Paneel und/oder Befestigungsmittel können vorbearbeitet werden

- Keine Einleitung von thermischen Spannungen

- Geringere Umweltbelastung

- Geringerer Energieverbrauch

- Verbesserte Positionierung des Befestigungselements

- Verkürzte Installationszyklen

- Kann in der Matrize installiert werden

Anwendungsbeispiele nach Branchen

Industrie Anwendungen

Unterhaltungselektronik

Applikation

Mobiltelefon

PEM® Lösung

MSO4™ Standoff

Nach der Umstellung von Schweißbefestigungen auf MSO4™-Standoffs wurde für dieses Telefon der nächsten Generation ein leichteres 0,3 mm dickes Aluminiumgehäuse verwendet, da keine ähnlichen Materialien mehr zum Schweißen benötigt wurden.

Datacom/Telekom

Applikation

Netzwerkspeicher-Chassis

PEM® Lösung

SO™ Standoffs

Der Kunde hatte zuvor Schweißabstandshalter verwendet, die jedoch auf der dem Kunden zugewandten Seite des Produkts problematische Schweißspuren aufwiesen. Der Wechsel zu einem selbstklemmenden Abstandhalter beseitigte das Problem und verbesserte die Optik.

Industrial

Applikation

Laser-Wasserwaage

PEM® Lösung

Spezial-Clinch-Bolzen

Die Verwendung von Punktschweißbolzen verursachte erhebliche Probleme bei der Montage, wie z. B. falsch platzierte Beschläge, Probleme mit der Rechtwinkligkeit und Schweißspritzer. Die Umstellung auf einen speziellen Clinch-Bolzen beseitigte diese Probleme und ermöglichte einen saubereren, umweltfreundlichen Montageprozess.

Medizin

Bewerbung

Frontplatte des Instruments

PEM® Lösung

SF™ SpotFast® Befestigungselemente

Heftschweißarbeiten erforderten zusätzliche Kosten und eine Bearbeitung durch einen Drittanbieter. Auch eine Reinigung nach der Schweißung war vor der abschließenden Lackierung erforderlich. Durch den Wechsel zu SpotFast®-Befestigungselementen entfallen sekundäre Arbeitsschritte, und das Paneel kann direkt mit der Lackierung beginnen.

Vergleichstabelle Schweißen vs. Self-Clinch

Vergleich von Self-Clinching mit Schweißen

Erfahren Sie, warum innovative selbstklemmende Befestigungen die intelligente Alternative zu herkömmlichen Heftschweißbefestigungen sind. Erzielen Sie mehr Vielseitigkeit, Haltbarkeit, Leistung und Kosteneinsparungen - mit Installationsmethoden, die sauberer und sicherer für die Umwelt sind.

| Nutzen | Self-Clinching | Schweißen |

| Kostensparende In-Die-Installation | Ein-Schritt-Installation im Werkzeug macht sekundäre Arbeitsschritte überflüssig, erhöht den Durchsatz und senkt die Kosten | Sekundäre Heftschweißungen erfordern mehr Fertigungszeit und Energieaufwand |

| Befestigen ungleicher Materialien | Kann in verschiedenen Materialien befestigt werden, wie z.B. Stahl, HSS, Sandwich-Paneele, warmgeformter Stahl, Aluminium, Magnesium, Druckgussmaterial, Kohlefaser | Das Schweißen kann nur an gleichartigen Materialien durchgeführt werden. |

| Wasserdichte Dichtungen | Erzeugt eine zuverlässige, lecksichere Dichtung in Aluminium- und Stahlanwendungen und verhindert das Eindringen von Wasser | Wasserdichte Dichtungen sind mit Punktschweißbefestigungen schwer zu erreichen, was zu Wasserschäden und Korrosion durch die Elemente führt. |

| Stärkere Gelenke | Durch das Fehlen einer Wärmequelle (erforderlich für Schweißmuttern) entstehen keine Schwachstellen durch thermische Einwirkung | Der Schweißprozess erhöht die Wahrscheinlichkeit von thermischen Spannungen oder Glühen |

| Reduziertes Gewicht | Eine mechanisch befestigte Mutter ist in der Regel leichter als eine Schweißmutter bei gleicher Leistung. | Der Schweißprozess erhöht das Gewicht des Teils |

| Keine Beschichtung oder KTL-Effekt | Kann ein beschichtetes Befestigungselement in eine Platte einbauen, ohne die Beschichtung oder KTL eines der beiden Teile zu beschädigen | Schweißverfahren brennt vorhandene Beschichtungen ab und schafft Gelegenheit für Korrosion |

| Technischer Full-Service-Support | PEM® bietet umfassende Unterstützung - Anwendungstechnik, Werkzeugbau, Fertigung, Schulung und technischen Support | Hersteller von Schweißbefestigungen bieten in der Regel keine konstruktive und technische Unterstützung an. |

Probleme beim Schweißen

Herausforderungen beim Schweißen

- Zeit- und arbeitsintensiver Prozess

- Erhöhter Energieverbrauch durch Nebengeschäfte

- Schwächung der Verbindungsfestigkeit durch die Hitze der Schweißpunkte

- Kann keine unähnlichen Materialien schweißen

- Der Prozess kann dem Produkt zusätzliches Gewicht verleihen

- Schwierig, wasserdichte Dichtungen an Schweißmuttern zu erreichen

- Schweißverfahren erfordert technische Fähigkeiten

- Korrosionsgefahren durch abbrennende Beschichtungen

Besondere und verwandte Ressourcen

Arten von Self-Clinch Befestigungselementen

Die selbsteinrastende Technologie kann auf viele Arten von Befestigungselementen angewandt werden und kombiniert die Vorteile der Selbsteinrastung mit einer breiten Palette von Befestigungselementfunktionen. Unser Standardangebot an Verbindungselementen erfüllt viele Konstruktionsanforderungen, oder arbeiten Sie mit einem PEM®-Anwendungstechniker zusammen, um eine kundenspezifische Lösung zu finden.

Besondere und verwandte Ressourcen

Installation

Unabhängig davon, ob Sie eine Anwendung mit mittlerem oder hohem Volumen haben, gibt es kosteneffiziente und energiesparende Lösungen für die Montage selbstklemmender Befestigungselemente. Erfahren Sie mehr über die Heager® Roboter-/Handmontage und die PEMSERTER® In-Die-Montage.

Fragen?

Sprechen Sie mit einem Ingenieur

Sehen Sie, was möglich ist.

Wenden Sie sich noch heute an einen PEM® Technik-Experten und entdecken Sie eine zuverlässige, kosteneffektive Befestigungslösung für Ihre anspruchsvollen Anwendungen.