Vier Wege, Gewindeeinsätze für Kunststoffe anzufertigen

Wenn Sie Kunststoffbauteile mit stabilen Befestigungen und wiederverwendbaren Gewinden herstellen müssen, sind Gewindeeinsätze aus Metall das Mittel der Wahl.

Die beste Methode hängt von den Anforderungen an das Bauteil ab. Einige zusammengesetzte Kunststoffteile müssen auseinandergenommen und wieder zusammengesetzt werden, möglicherweise mehrmals. In solchen Fällen sind Gewindeeinsätze aus Metall die beste Befestigungsmöglichkeit. Was ist die beste Methode, um diese Einsätze in ein Bauteil zu bekommen? Der Hersteller von Befestigungselementen und Branchenexperte PEM® gibt einen Einblick in die zu berücksichtigenden Aspekte und erläutert vier Möglichkeiten zum Einsetzen der SI®-Gewindeeinsätze für Kunststoffe des Unternehmens.

Grundlagen

Im Folgenden finden Sie einige Überlegungen, die Sie bei der Auswahl der besten Einsatzart und des Einführungsprozesses beachten sollten:

Festigkeitsanforderungen

Die wichtigsten Festigkeitsfaktoren sind der Widerstand gegen das Herausziehen des Einsatzes aus dem Bauteil (Auszugskraft) und der Widerstand gegen das Verdrehen des Einsatzes im Bauteil, wenn das entsprechende Verbindungselement mit einem Drehmoment angezogen wird (Ausdrehkraft). Je länger die Wendeschneidplatte ist, desto größer ist der Auszugswiderstand; je größer der Durchmesser der Wendeschneidplatte, desto größer ist die Drehmomentkapazität. Das Rändelmuster ist ebenfalls entscheidend; mehr dazu weiter unten.

Materialien

Je nach Anwendung kommt es sowohl auf das Kunststoffmaterial als auch auf das Material des Einsatzes an. Bei zwei Einlegeverfahren - Ultraschall und Wärmebehandlung - wird der zuvor geformte Kunststoff wieder aufgeschmolzen, sodass sie nur bei Thermoplasten funktionieren. Bei Duroplasten besteht die Möglichkeit, das Einlegeteil einzugießen oder es später kalt einzupressen, wobei die Elastizität des Harzmaterials entscheidend ist. Das gebräuchlichste Material für die Gewindeeinsätze selbst ist Messing. Mit den zunehmenden Anforderungen an die Nachhaltigkeit werden jedoch bleifreie Alternativen wie Edelstahl oder Aluminium immer beliebter. Edelstahl bietet eine bessere Festigkeit und Korrosionsbeständigkeit, und Aluminiumeinsätze sind etwa 70 % leichter als Messing.

Kosten

Da Gewindeeinsätze von Anfang an in das Bauteil gegossen oder später eingepresst werden können, müssen die Gesamtkosten des Vorgangs berücksichtigt werden. Dazu gehören die Zeit und die Kosten für das Gießen, die Handhabung der Bauteile und die Montage.

Gewindeeinsätze mit Wärmebehandlung

Ideal für:

- Thermoplastische Kunststoffe

- Hohe Gesamtleistung und niedrige Installationskosten

Die Wärmebehandlung und das Einsetzen mit Ultraschall beginnt mit einem vorgeformten Loch (Größe vom Einsatzhersteller angegeben), das etwas kleiner als der Außendurchmesser des Einsatzes ist und entweder während des Gießprozesses geformt oder nachträglich gebohrt werden kann. Die Außenwände des Einsatzes können gerade oder konisch sein. Sowohl gerade als auch konische Einsätze bieten eine gute Ausrichtung des Verbindungselements (solange das Loch richtig geformt ist), wobei die selbstausrichtenden konischen Einsätze einfacher und schneller einzupressen sind.

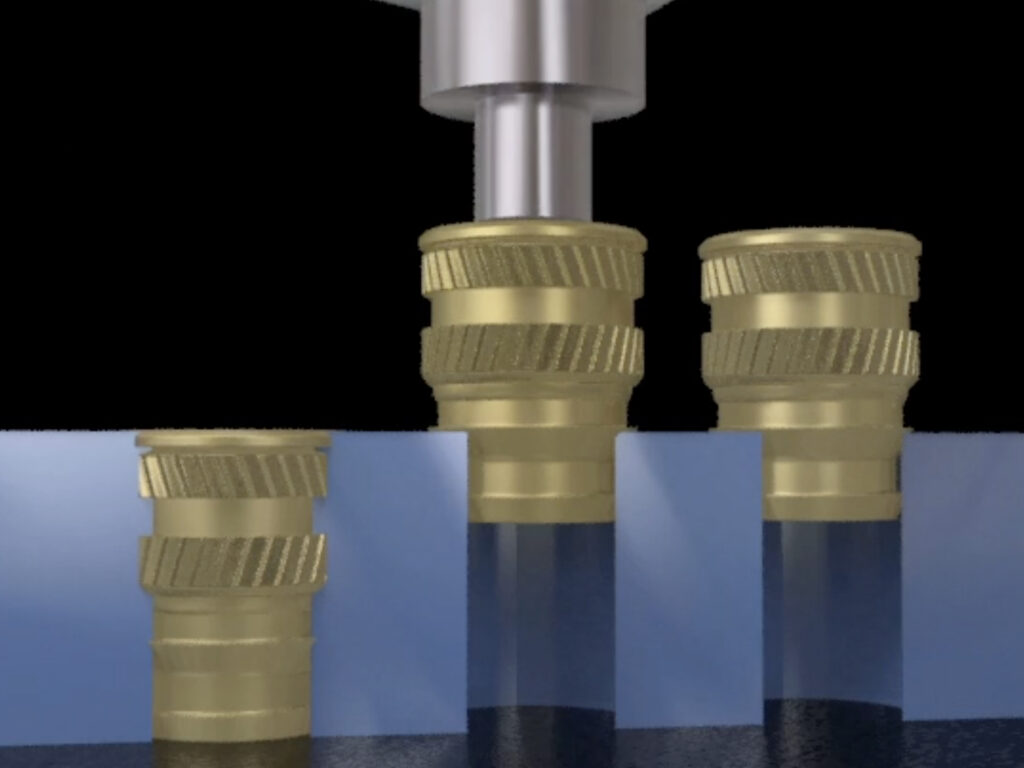

Bei der Wärmebehandlung wird der Einsatz mit einer thermischen Presse bis zu einem Punkt erhitzt, an dem der Einsatz einen kleinen Teil des Lochumfangs schmilzt, während er in das Bauteil gedrückt wird. Das erweichte Harz fließt in das Rändelmuster und härtet dann aus, um eine feste Verbindung mit dem Einsatz zu bilden. Da das Verfahren leicht zu steuern und relativ kostengünstig ist und sich gut automatisieren lässt (es können mehrere Einsätze gleichzeitig eingepresst werden), wird die Hitzebehandlung bei thermoplastischen Werkstoffen am häufigsten angewendet.

Ultraschallunterstützte Gewindeeinsätze

Ideal für:

- Thermoplastische Kunststoffe

- Hohe Gesamtleistung

In ähnlicher Weise kann Ultraschall eingesetzt werden, um einen Randbereich des Lochs zu schmelzen. Anstelle von Wärme wird beim Ultraschallverfahren eine Schwingungsfrequenz erzeugt, die den Kunststoff schmilzt. Es ist von der Geschwindigkeit her mit der Wärmebehandlung vergleichbar, erfordert aber eine präzise Steuerung und kann eine größere prozessbeeinflusste Zone erzeugen, die zu Abplatzungen des Materials führen kann. Das Ultraschallverfahren kann auch laut sein und ist schwieriger zu automatisieren, weshalb es seltener zum Einsatz kommt, insbesondere in Betrieben, die noch nicht mit Ultraschall schweißen.

Eingegossene Gewindeeinsätze

Ideal für:

- Duroplaste und Thermoplastische Kunststoffe

- Beste Auszugs- und Drehmomentleistung

Bei eingegossenen Einsätzen werden die Stifte in den Formkern eingearbeitet oder eingesetzt. Die Einsätze werden dann bei jedem Zyklus des Formprozesses über die Stifte gelegt. Bei diesem Verfahren umschließt das Harz die Einsätze vollständig, was in der Regel die beste Gesamtverbindung ergibt und ein nachträgliches Einsetzen überflüssig macht. Allerdings erfordert dieses Verfahren einen komplizierteren Kern mit engen Toleranzen zwischen den Stiften und Einsätzen. Außerdem ist es zeitaufwendig, die Einsätze zwischen den einzelnen Zyklen einer Spritzgießmaschine zu platzieren.

Eingespritzte Einsätze können mit einem Gewinde versehen sein, d. h. der Einsatz ist an beiden Enden offen und erfordert daher einen festen Kontakt sowohl mit der Kern- als auch mit der Kavitätenoberfläche, damit das Harz nicht in den Einsatz fließt. Sie können aber auch mit einem „Blindgewinde“ versehen sein, d. h. der Einsatz ist an einem Ende geschlossen, sodass kein Kontakt mit der Kavitätenoberfläche erforderlich ist, z. B. bei dickeren Wänden oder in Fällen, in denen das Verbindungselement auf der Kavitätenseite des Bauteils nicht sichtbar sein soll.

Kalt eingepresste Gewindeeinsätze

Ideal für:

- Duroplastische Kunststoffe

- Einfache Installation zu niedrigsten Kosten

- Erfordert nur eine einfache Presse

Obwohl sie möglicherweise nicht so leistungsfähig sind wie die vorgenannten Typen, sind kalt eingepresste Einsätze eine äußerst wirtschaftliche Alternative, da sie einfach zu installieren sind und in der Regel keine speziellen Hilfsmittel erfordern.

Eine Art von eingepressten Einsätzen, die manchmal auch als „Spreizeinsätze“ bezeichnet werden, weist an den Seiten Schlitze auf, die es ihnen ermöglichen, sich beim Einsetzen zu biegen, und sie können einfach mit Fingerdruck eingepresst werden. Wenn eine passende Schraube installiert wird, werden die Seiten dieser Einsätze nach außen gedrückt, wodurch ein „beißender“ Kontakt mit der Innenwand des Lochs entsteht. Sie funktionieren im Wesentlichen wie die ummantelten Zugbolzen, die Sie im Baumarkt finden.

Leistungsstärkere eingepresste Einsätze haben einen massiven Körper und erfordern eine Presse zum Einsetzen. Obwohl diese Einsätze nicht die Festigkeitsstandards der Verfahren erreichen, bei denen der Kunststoff um den Einsatz herum geschmolzen wird, können sie dennoch eine robuste Alternative mit einem äußerst kostengünstigen Einsetzverfahren darstellen.

Rändelungen

Rändeln ist ein Metallbearbeitungsverfahren, bei dem ein Muster auf die Außenseite eines Werkstücks geschnitten oder gerollt wird. Bei Gewindeeinsätzen ist das Rändelmuster von entscheidender Bedeutung, da es sich direkt auf den Auszugs- und Drehmomentwiderstand auswirkt.

Gerade Rändelungen (parallel zur Länge des Einsatzes) bieten den größten Widerstand gegen Drehmoment, aber weniger gegen Auszug. Rillen zwischen den Rändelbändern erhöhen den Ausziehwiderstand.

Diagonale oder spiralförmige Rändelungen bieten einen ausgewogenen Widerstand gegen Kräfte in beide Richtungen. Das sechseckige oder rautenförmige Rändelrad ist wahrscheinlich das gebräuchlichste und bietet Widerstand in alle Richtungen.

Breite Palette von Größen

Standard-Gewindeeinsätze für Kunststoffe haben einen Durchmesser von etwa 1/8″ - 9/16″ und eine Länge von 1/8″ - 5/8″, wobei die Gewindegrößen von #0-80 bis 3/8-16 (M2 bis M10, je nach Typ) reichen. Dieser Größenbereich deckt ein breites Spektrum von Anwendungen in Branchen wie Elektronik, Automobil, Luft- und Raumfahrt, Verteidigung, Medizin, Industrie und Freizeitausrüstung ab. Für kleinere Anwendungen wie z. B. bei Handgeräten sind microPEM®-Einsätze mit einem Durchmesser von nur 1 mm und einer Länge von 1,75 mm erhältlich. Diese winzigen Einsätze können ein M1-Verbindungselement aufnehmen, das kleinste nach ISO benannte M-Profil-Gewinde. Sie können mit einer Wärmebehandlung oder einem Ultraschallverfahren in gerade oder konische Löcher eingesetzt werden.

Alle vier Kategorien von Einsetzverfahren - Wärmebehandlung, Ultraschall, Einpressen oder Kaltverpressen - bieten einzigartige Vorteile und Merkmale, die auf Ihre Konstruktionsanforderungen abgestimmt sind. Für eine optimale Leistung der Einsätze ist es wichtig, neben dem Einsatztyp auch die Anwendung, die Kosten und andere Komponenten zu berücksichtigen.

Finden Sie weitere Informationen über Gewindeeinsätze für Kunststoffe und laden Sie den SI®-Katalog für Kunststoffeinsätze herunter.

CAD-Modelle für das komplette Sortiment der SI®-Gewindeeinsätze für Kunststoffe stehen hier zum Download bereit.