セルフクリンチングナット vs 溶接ナット

PEM®のクリンチナットとセリフクリンチングファスナーのメリットをご紹介します。溶接ナットや困難なスポット溶接、タック溶接工程に代わる強力で汎用性の高い選択肢としてお使いいただけます。

溶接ナット vs セルフクリンチングナット 比較表

セルフクリンチングナットと溶接ナットのメリットを比較してみました。

セルフクリンチングナット(クリンチングナット、プレスナットとも呼ばれます)が、従来のタック溶接ナットに代わる革新的かつ優れた代替品である理由をご覧ください。より高い汎用性、耐久性、性能、およびコスト削減を実現し、より清浄度が高く環境に安全な取付けを実現します。

| メリット | セルフクリンチングナット | 溶接ナット |

| 金型内取付けでコスト削減 | 金型への取付けが1ステップで済むため、二次加工が不要。生産効率向上とコスト削減を実現 | 二次タック溶接が必要なため、製造時間やエネルギー消費量が増える |

| 異種材への固定が可能 | 一般的なスチール、高速度鋼(ハイス)、サンドイッチパネル、ホットフォーミングスチール、アルミニウムなど、様々な素材に固定が可能 | 類似の材料にのみ溶接が可能 |

| 強固な締結 | 溶接ナットに必要な熱源がないため、熱影響による弱点がない | 溶接工程で熱応力やアニールが発生する可能性が高い |

| 軽量 | 機械ナットは溶接ナットと同等の性能を維持しながらもより軽量なものが多い | 溶接工程で重量が増加する |

| コーティングやKTLへの影響がない | コーティングされたファスナーをパネルに取付ける際、両素材のコーティングやKTLを傷つけることなく取付けが可能 | 溶接工程で既存のコーティングが焼かれ、腐食する可能性がある |

| 充実の技術サポート | PennEngineering®ではアプリケーションエンジニアリング、工具、製造、トレーニング、技術サポートを含む包括的なサポートを提供 | 溶接ファスナーメーカーでは通常設計や技術のサポートがない |

セルフクリンチングファスナーは従来のスポット溶接ファスナーに代わる優れた選択肢です。強力で汎用性が高く、幅広いファスニング用途に対応した設計になっています。

セルフクリンチング技術は製品ファスニングに革命を起こし、PennEngineering®が業界の世界的なリーダーとして知られるようになった技術です。より薄く軽い金属接合の需要の高まりに合わせ、革新的な製品ラインナップを拡大してきました。

PennEngineering®独自のセルフクリンチ設計は、様々な産業における何百もの新しい用途に対応するために進化を続けてきました。セルフクリンチングナット(クリンチナットまたはプレスナットとも呼ばれます)、スタッド、スペーサー、スタンドオフ、アクセスハードウェアを含む私たちの製品は、自動車、コンシューマーエレクトロニクス(消費者用電子機器)、データ通信、工業などの分野で世界中で使用されています。

PEM®セルフクリンチングファスナーのメリット

- 0.2mmの薄さの金属に強力なネジ山/アタッチメントを取付け

- 丸い穴にも取付けが可能

- 均一に荷重がかけられるなら、どんな設備でも取り付けが可能。

- 高い押抜力と耐トルクアウト性

- 特別な穴あけ作業は不要

- 金属板の裏面は平面のまま

- 塗布後のリタップは不要

- 総合コストの削減

- 大量生産に対応可能な金型内取付け

選ばれる理由

セルフクリンチングファスナーが選ばれる理由

高い清浄度

セルフクリンチングファスナーは溶接ナットよりも清浄で環境に優しく、エネルギー消費量も少なくて済みます。溶接中の飛散の心配もありません。

取付けの簡単さ

セルフクリンチングファスナーは、丸い穴に簡単かつ効率的に取付けることが可能です。二次加工は必要ありません。

設計の柔軟性

異種材料(一般的なスチール、ハイスなど)への締結が可能です。

コストの削減

中量〜大量生産まで、取付け時間の短縮を実現します。金型内取付けも可能です。

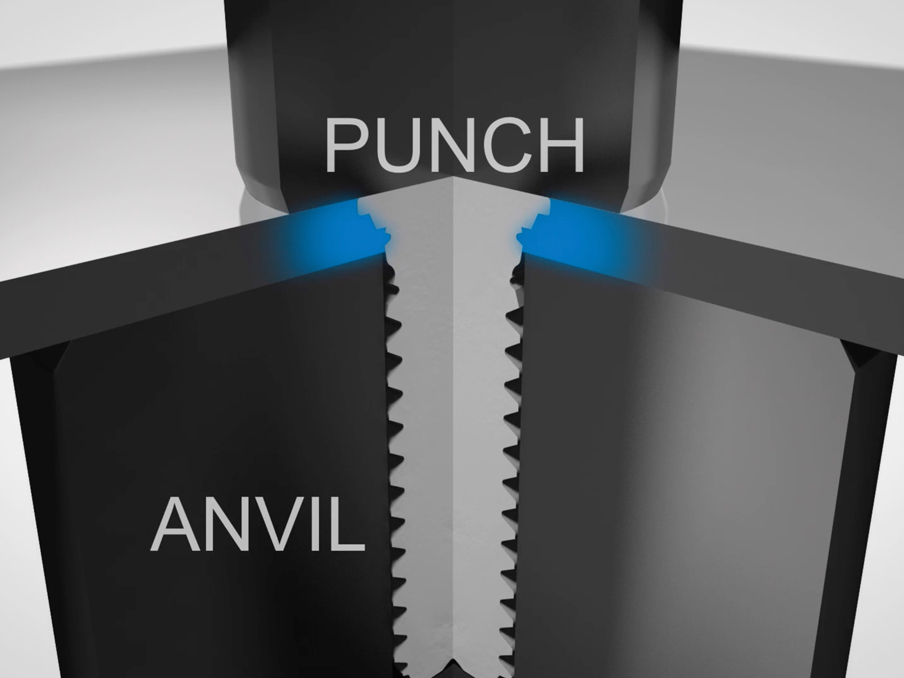

取付け

セルフクリンチングの実例

特集・関連リソース

セルフクリンチングファスナーの取付け

中量〜大量生産まで、セルフクリンチングファスナーの取付けは費用対効果が高く、省エネの選択肢も豊富です。このページではHaeger®のロボット/手動による取付けとPEMSERTER®の金型内取付けについて紹介しています。

溶接の課題

溶接作業にまつわる懸念

- 時間と手間がかかる

- 二次加工によるエネルギー消費量の増加

- スポット溶接の熱による接合強度の低下

- 異種素材の溶接ができない

- 加工によっては重量が増加する

- 溶接ナットの水密性確保が難しい

- 技術的なスキルが必要

- コーティングの熱剥離による腐食の可能性

PEM® クリンチングスタッドとウェルドファスナーの比較

- 取付けシステムのエネルギー消費量の削減

- 物流コストの削減

- スレッドの強度向上

- スレッド汚染の心配がない

- 熱応力が発生しない

- 環境負担の低減

- ファスナーの合理化

- パネルやファスナーの事前仕上げが可能

アプリケーション実例

溶接ナットからセルフクリンチングナットへの移行

コンシューマーエレクトロニクス(消費者用電子機器)

アプリケーション

携帯電話

PEM®のソリューション

MSO4™スペーサー

溶接ファスナーからMSO4™スペーサーへの変更に伴い、溶接における類似材料の使用が不要に。この次世代携帯電話ではより軽い0.3mmアルミニウムのシャーシを使用しました。

データコム・テレコム

アプリケーション

ネットワークストレージシャーシ

PEM®のソリューション

SO™スペーサー

こちらのクライアント様は元々溶接式スペーサーを使用していましたが、製品の客先側で溶接跡が残るという問題が発生していました。クリンチングスペーサーに変更することでこの問題は解消され、外観も改善されました。

工業

アプリケーション

ヒートエクスチェンジャー

PEM®のソリューション

FH4™スタッド

年間200万本以上の溶接スタッドを、M4、M5、M6サイズのFH4™スタッドに交換しました。

医療

アプリケーション

X線画像処理装置

PEM®のソリューション

SFP™ SpotFast®ファスナー

こちらのクライアント様は、該当アプリケーションで既に他のPEM®ファスナーを使用していました。SFP™ SpotFast®ファスナーを導入しスポット溶接式からセルフクリンチ式に切り替えることで、コストのかかる溶接飛散の修理の必要がなくなりました。

ご質問はありますか?

お気軽にエンジニアにご相談ください。

ソリューションを提案します

疑問点やお悩みはPEM®のエンジニアにご相談ください。高度な技術を必要とするアプリケーションにも、信頼性が高くコストパフォーマンスに優れたファスニング・ソリューションを提供します。

電話でのお問い合わせはこちら: 1-800-342-5736