セルフクリンチング技術とは?

セルフクリンチング技術は製品ファスニングに革命をもたらし、PEM®が業界リーダーとして世界的に知られるようになった発明です。

製品ファスニングの革命

セルフクリンチング技術は製品ファスニングに革命をもたらし、PEM®が業界リーダーとして世界的に知られるようになった発明です。これは、スポット溶接などの従来の方法に代わる技術であり、清浄度やエネルギー効率も高く、難易度の高い用途で実証された性能を備えています。

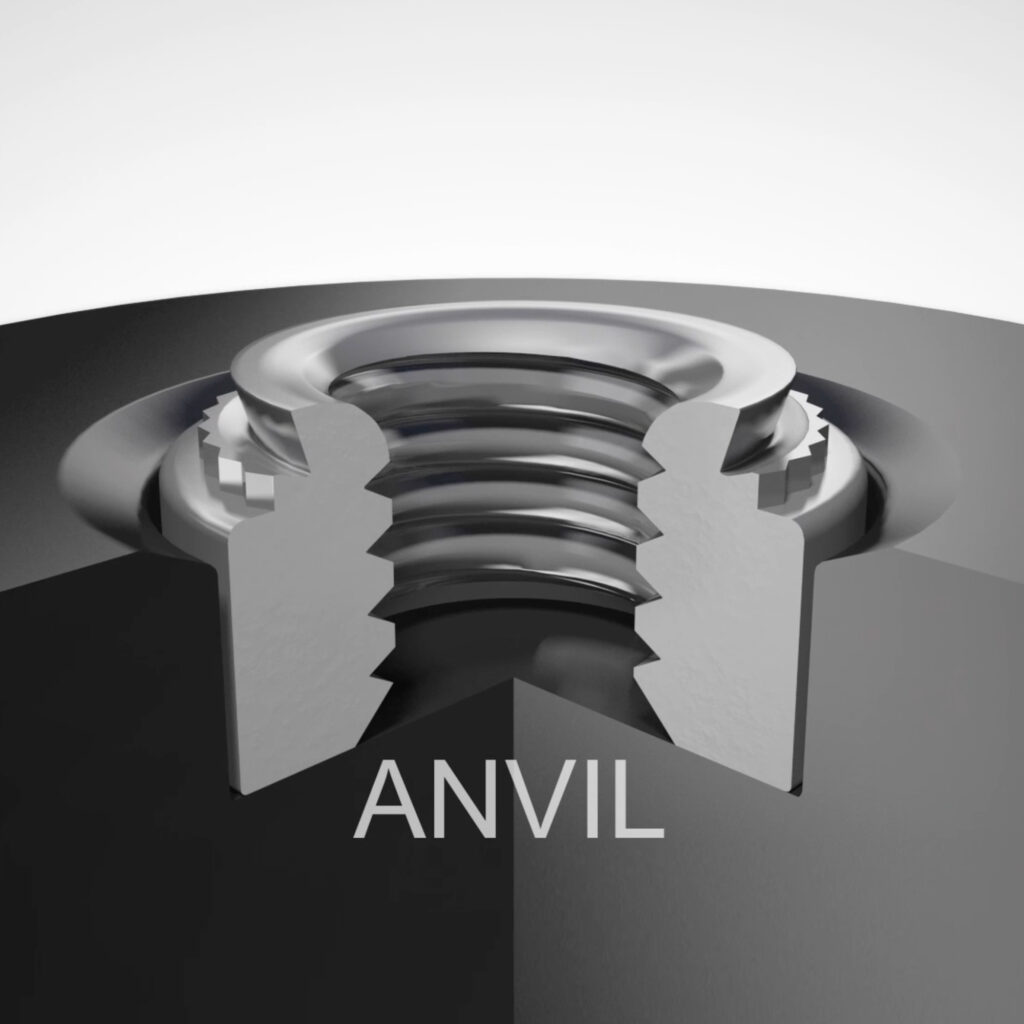

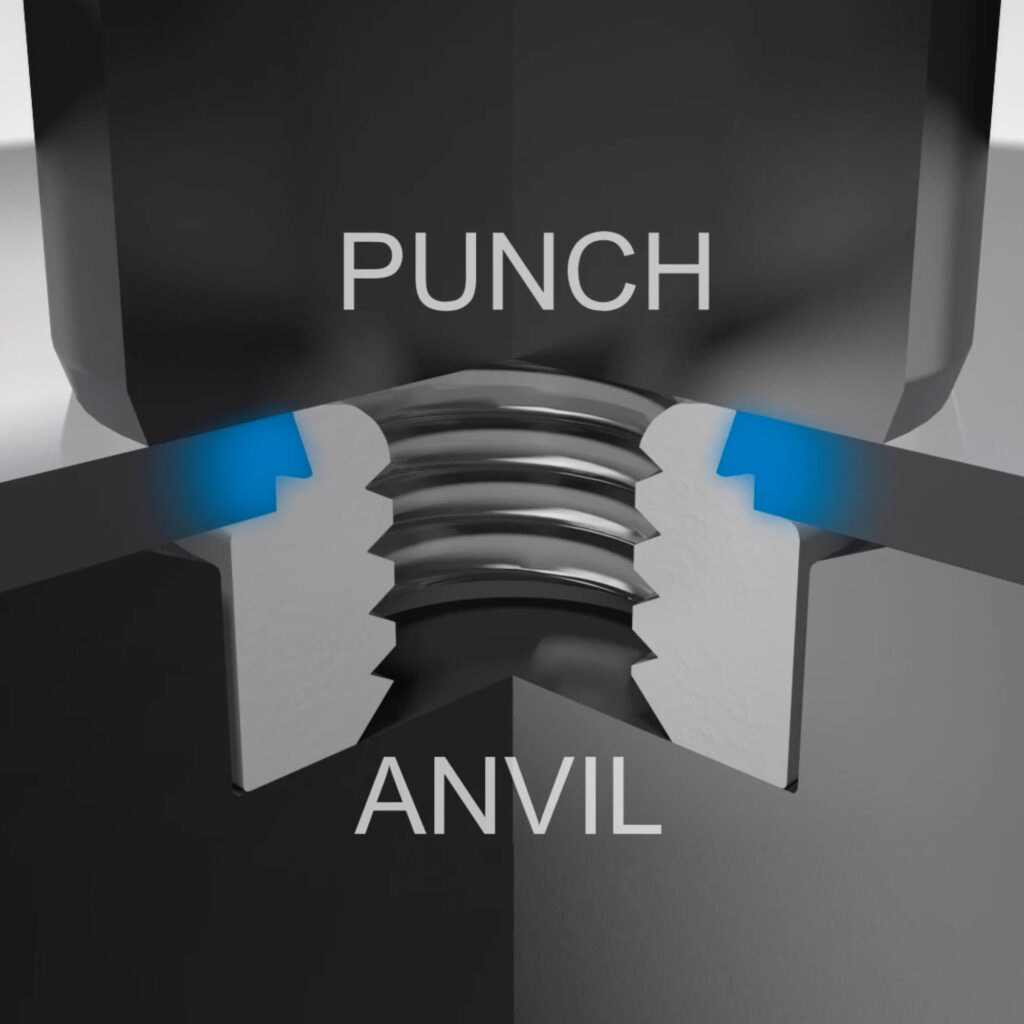

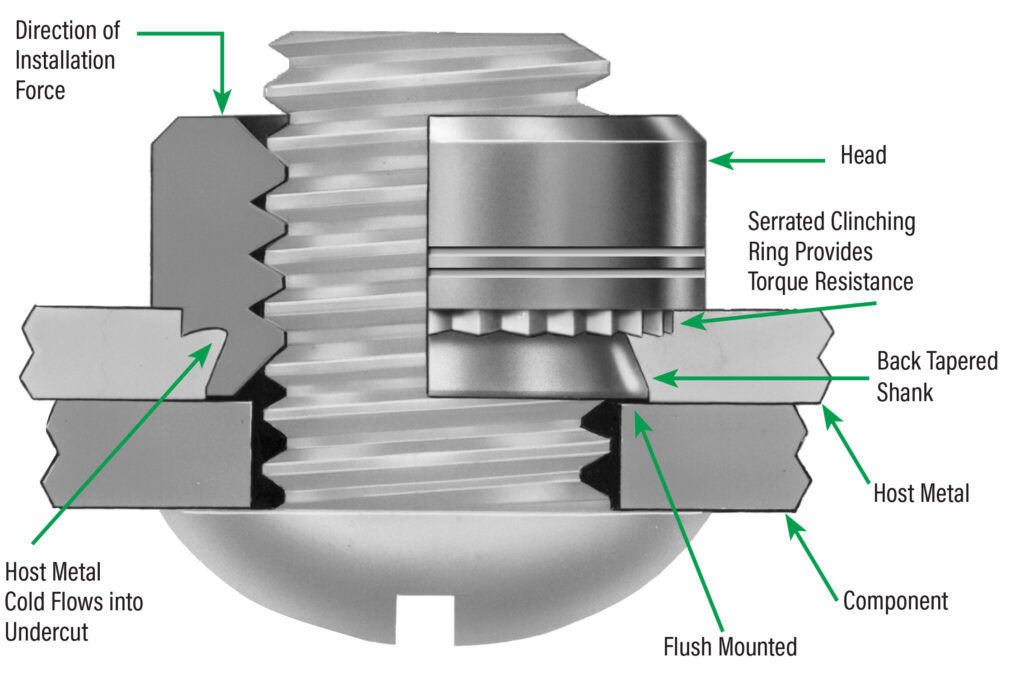

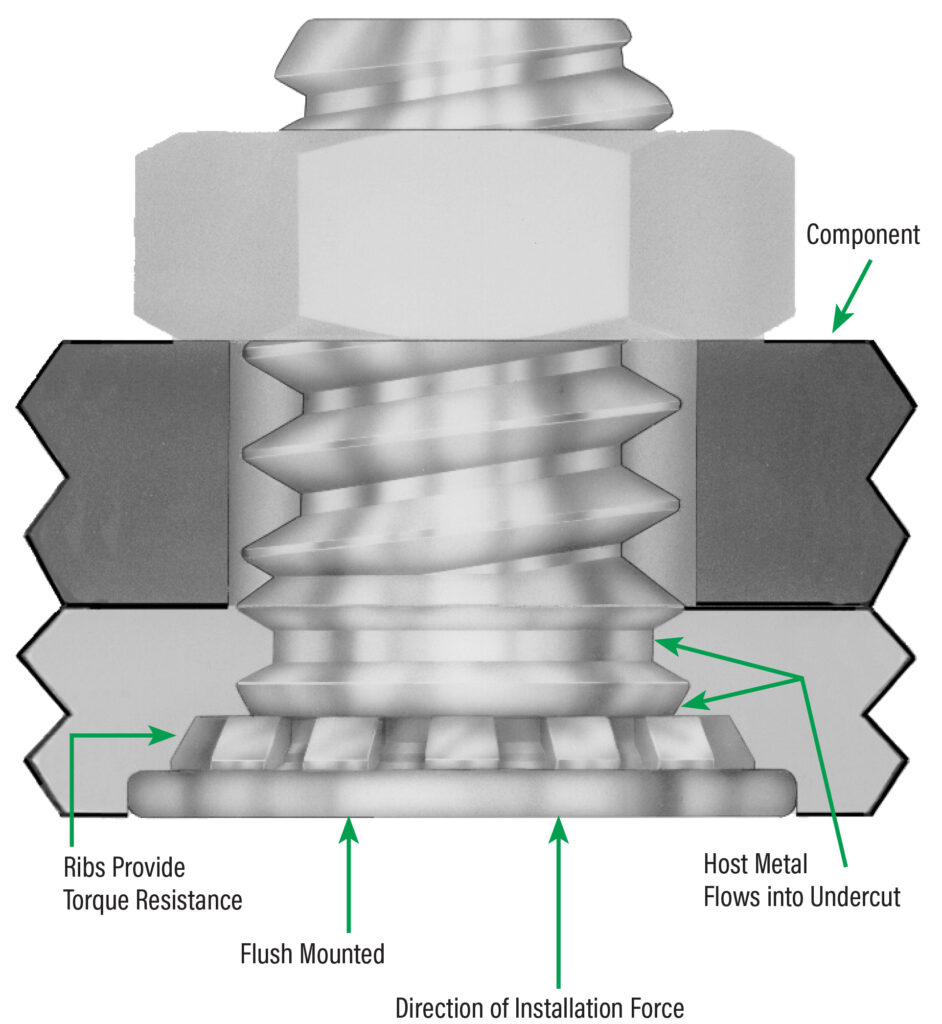

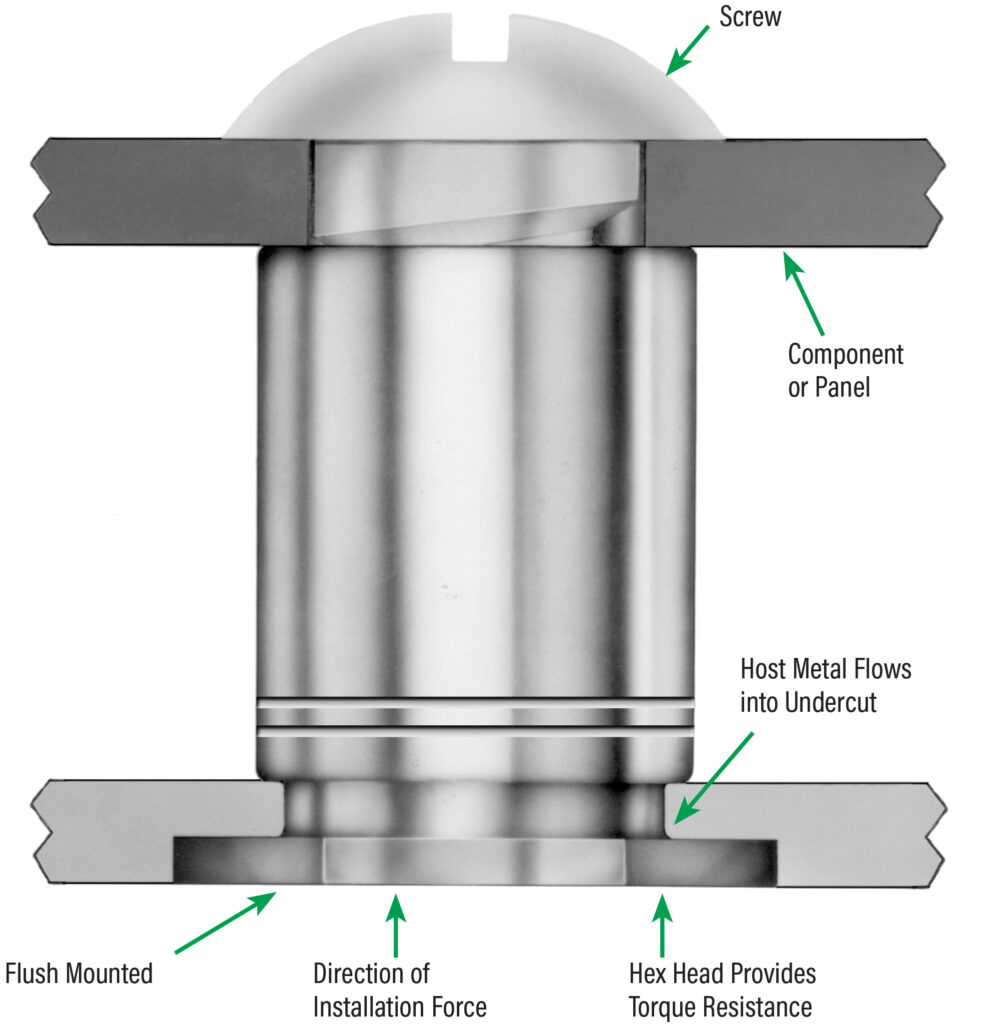

セルフクリンチングファスナーは、延性のある母材に押し込むと、取付け穴部の母材がファスナーのシャンクまたはパイロットにある環状の凹部に常温で流れ込みます。

ノコギリ状のクリンチリングやローレット、リブ、六角ヘッドが、一度挿入された母材のファスナーの回転を防止し、取付けられている部品の一部として恒久的に機能します。

その結果、時間やコストを削減し、環境にも優しい革新的なファスナーソリューションが誕生しました。

仕組み

簡単な3ステップで

セルフクリンチングが完結

セルフクリンチング技術の導入によって、組立ラインの大幅な効率アップが実現します。セルフクリンチングファスナーは、圧入力の調整が可能な平行式のプレス機を使用し、わずか3ステップで取付けを完了することができます。

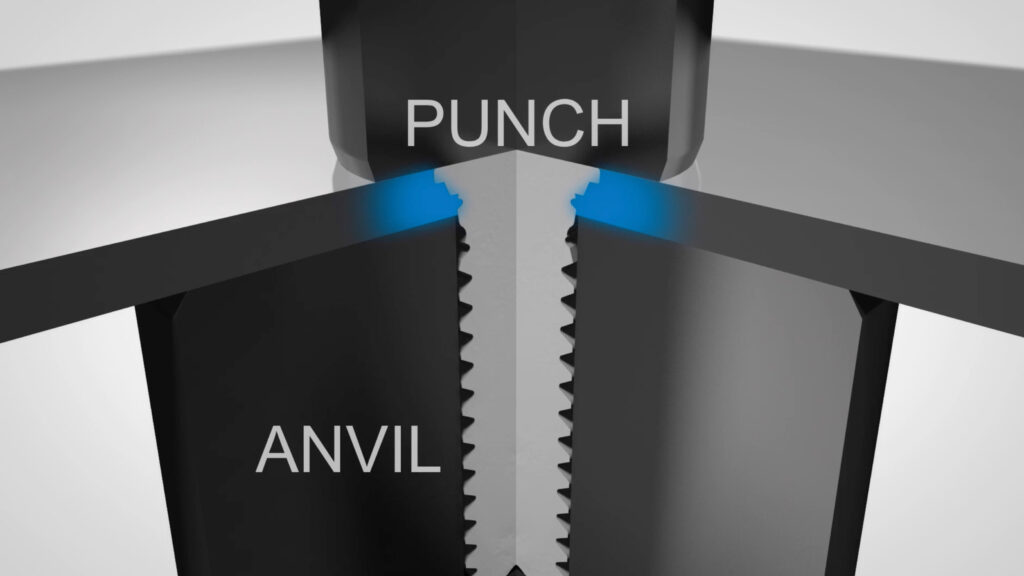

Step 1.

ファスナーをアンビルホールに差し込み、取付け穴をシャンクにかぶせます。

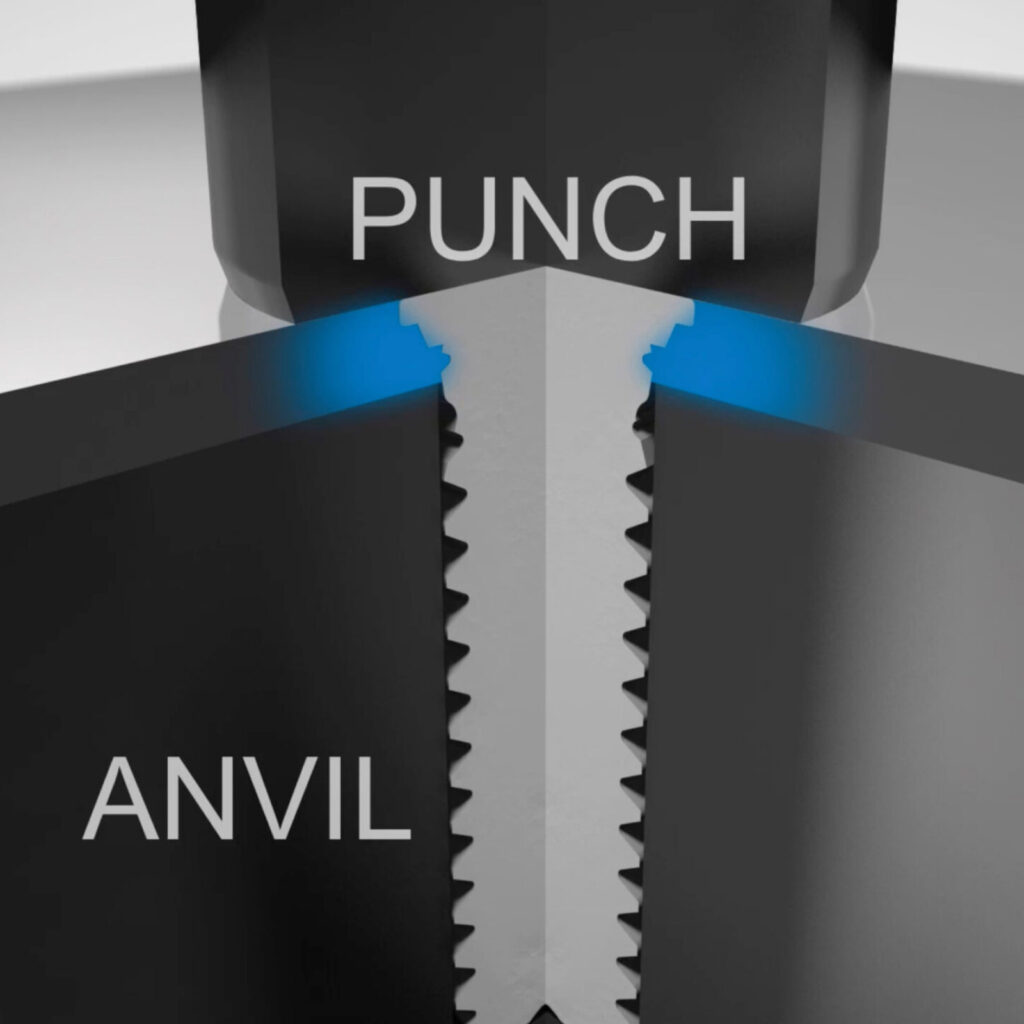

Step 2.

パンチとアンビルの面を平行にし、クリンチングナットの頭部が板材と接するまで力を加えます。

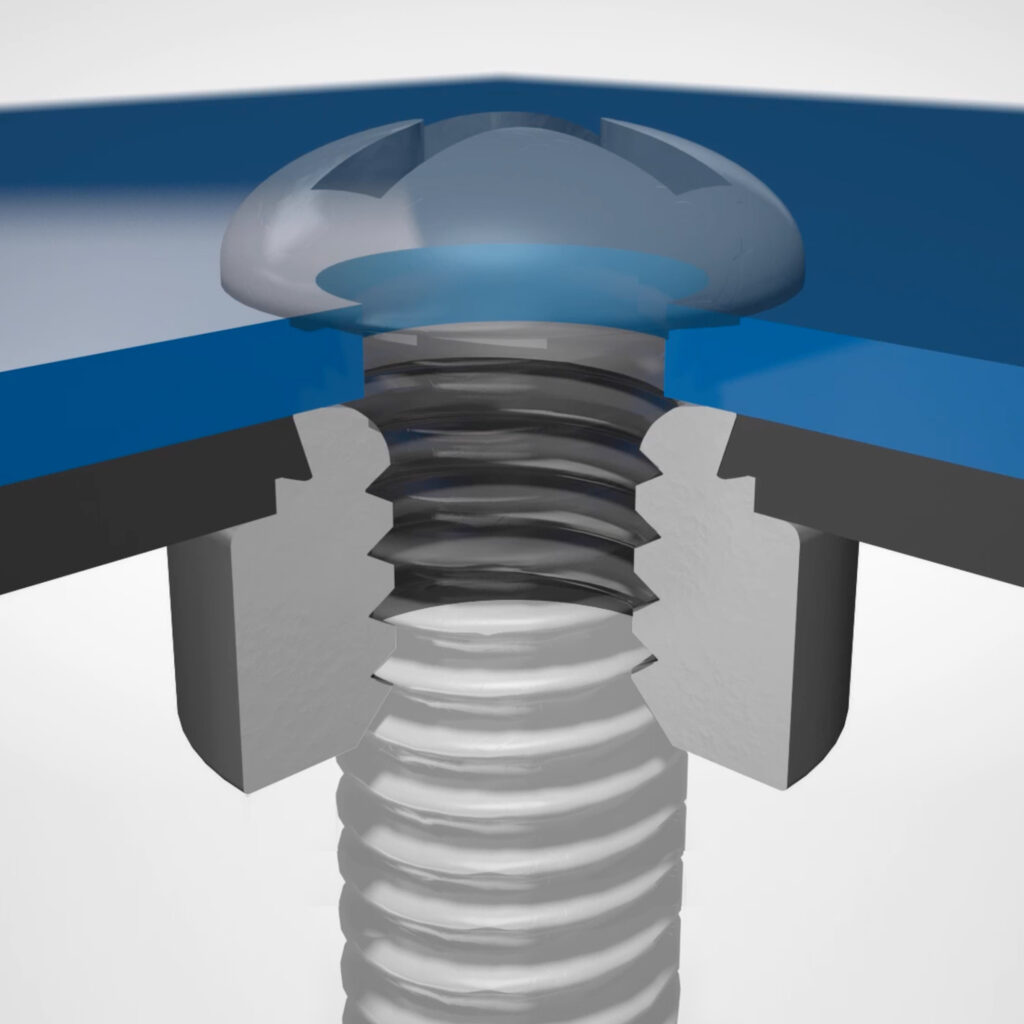

Step 3.

ファスナー頭部の反対側から相手材を取付けます。

セルフクリンチングの解剖学

セルフクリンチングナット (プレスナット)

クリンチングスタッド

クリンチングスペーサー

セルフクリンチングのメリット

セルフクリンチングのメリット

- スレッドの強度向上

- 溶接飛散がない

- 異種材料への取付けが可能

- パネルやファスナーの事前仕上げが可能

- 熱応力が発生しない

- 環境配慮の低減

- エネルギー消費量の低減

- ファスナーの装着位置の改善

- 取付け時間の短縮

- 金型内取付けが可能

アプリケーションの実例

産業アプリケーション

コンシューマーエレクトロニクス(消費者用電子機器)

アプリケーション

携帯電話

PEM®のソリューション

MSO4™スペーサー

溶接ファスナーからMSO4™スペーサーへの変更に伴い、溶接における類似材料の使用が不要になりました。この次世代携帯電話ではより軽い0.3mmアルミニウムのシャーシを使用しました。

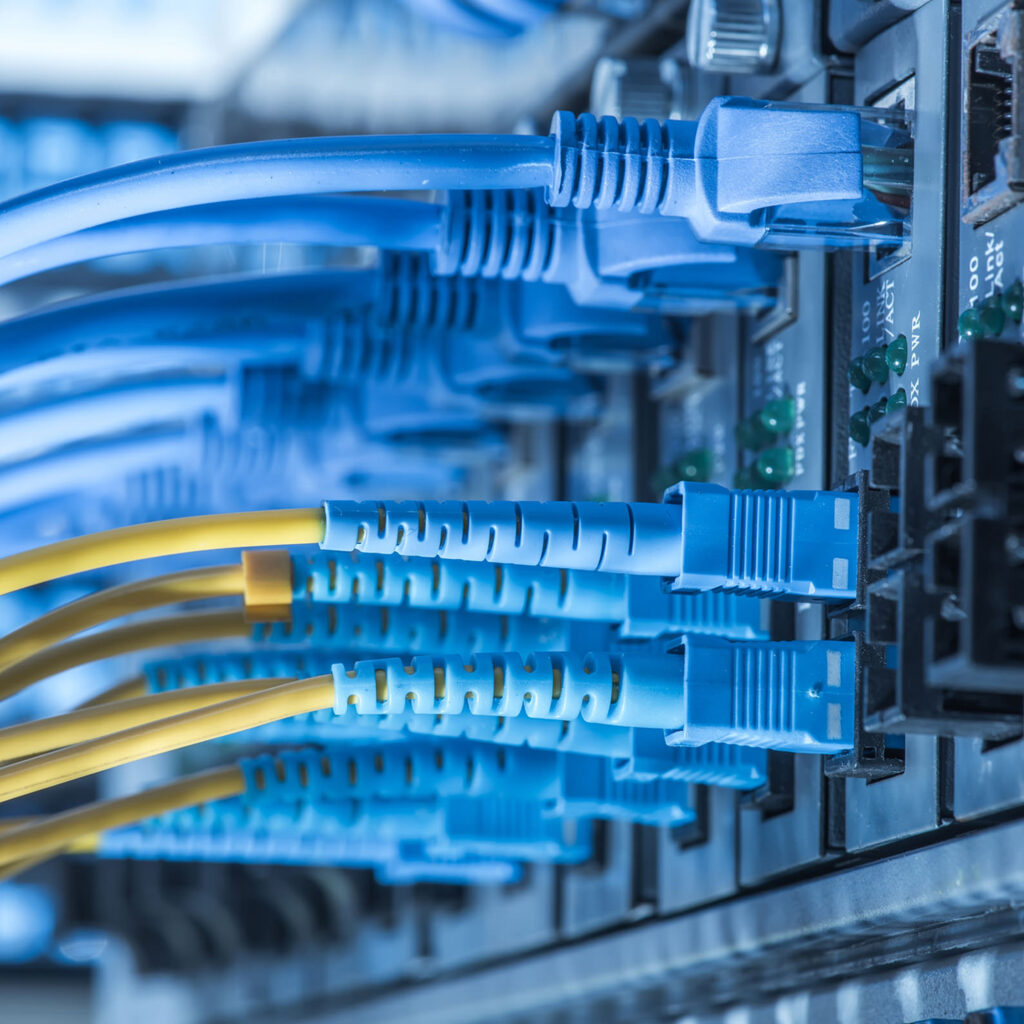

データコム・テレコム

アプリケーション

ネットワークストレージシャーシ

PEM®のソリューション

SO™スペーサー

こちらのお客様は、溶接式スペーサーを使用していましたが、製品を使用するユーザー側に溶接跡が残るという課題を抱えていました。しかし、クリンチングスペーサーに変更することで、この問題は解消され、外観も改善されました。

工業

アプリケーション

レーザーレベル

PEM®のソリューション

特製クリンチスタッド

スポット溶接スタッドの使用では、金具の位置ずれ、直角度の問題、溶接飛散など、組立てに大きな問題がありました。しかし、特製のクリンチングスタッドに変更することで、この課題は解消され、よりクリーンで環境に優しい組立て工程が実現しました。

医療

アプリケーション

機械フロントパネル

PEM®のソリューション

SF™スポットファスト®ファスナー

タック溶接を行うには、第三業者による加工が必要です。費用もかかるという懸念があり、溶接後は最終塗装作業の前の洗浄も必要でした。しかし、SpotFast®ファスナーに変更することで二次加工が不要になり、そのまま塗装仕上げに移行できるようになりました。

FastenerClass® 技術トレーニング

PEM®edgeServicesのサポートにより提供されるファスニング設計テストおよび評価のコースです。アプリケーションに応じた最適な組立方法を学ぶことができます。

注目のコース

- セルフクリンチング理論入門

- ステンレスパネル用ファスナーについて

- 表面実装技術(SMT)とブローチの比較

- 小型電子機器用ファスナー

- 設計のための革新的なソリューション

溶接 vs セルフクリンチング技術 比較表

セルフクリンチング技術と

溶接のメリットを

比較しました

セルフクリンチングナット(クリンチングナット、プレスナットとも呼ばれます)が、従来のタック溶接ナットに代わる革新的かつ優れた代替品である理由をご覧ください。より高い汎用性、耐久性、性能、およびコスト削減を実現し、より清浄度が高く環境に安全な取付けを実現します。

| メリット | セルフクリンチング | 溶接 |

| 金型内取付けでコスト削減 | 金型への取付けが1ステップで済むため、二次加工が不要。生産効率向上とコスト削減を実現 | 二次タック溶接が必要なため、製造時間やエネルギー消費量が増える |

| 異種材への固定が可能 | 一般的なスチール、高速度鋼(ハイス)、サンドイッチパネル、ホットフォーミングスチール、アルミニウム、マグネシウム、ダイカスト素材、カーボンファイバーなど、様々な素材に固定が可能 | 類似の材料にのみ溶接が可能 |

| 高い水密性 | アルミニウムやスチールへの取付けで高い水密性を実現し水の侵入を防止 | スポット溶接のファスナーでは水密性の確保が困難。水濡れや風雨による腐食の可能性がある |

| 強固な締結 | 溶接ナットに必要な熱源がないため、熱影響による弱点がない | 溶接工程で熱応力やアニールが発生する可能性が高い |

| 軽量 | 機械ナットは溶接ナットと同等の性能を維持しながらもより軽量である | 溶接工程で重量が増加する |

| コーティングやKTLへの影響がない | コーティングされたファスナーをパネルに取付ける際、両素材のコーティングやKTLを傷つけることなく取付けが可能 | 溶接工程で既存のコーティングが焼かれ、腐食する可能性がある |

| 充実の技術サポート | PEM®ではアプリケーションエンジニアリング、工具、製造、トレーニング、技術サポートを含む包括的なサポートを提供 | 溶接ファスナーメーカーでは通常設計や技術のサポートがない |

溶接の課題

溶接作業における懸念点

- 時間と手間がかかる

- 二次加工によるエネルギー消費量の増加

- スポット溶接の熱による接合強度の低下

- 異種素材の溶接ができない

- 加工によっては重量が増加する

- 溶接ナットの水密性確保が難しい

- 技術的なスキルが必要

- コーティングの熱剥離による腐食の可能性

特集・関連資料

セルフクリンチングファスナーの種類

セルフクリンチング技術は多くの種類のファスナーに適用することができ、セルフクリンチの利点と幅広いファスナーの機能性を組み合わせることができます。PEM®のスタンダードなファスナーポートフォリオは、多くの設計要件を満たしていますが、カスタムソリューションについてはPEM®アプリケーションエンジニアにご相談ください。

特集・関連リソース

取付け

中量〜大量生産まで、セルフクリンチングファスナーの取付けは費用対効果が高く、エネルギー効率を向上させる選択肢も豊富です。このページではHaeger®のロボット/手動による取付けとPEMSERTER®の金型内取付けについて紹介しています。

ご質問はありますか?

お気軽にエンジニアにご相談ください。

ソリューションを提案します

疑問点やお悩みはPEM®のエンジニアにご相談ください。高度な技術を必要とするアプリケーションにも、信頼性が高くコストパフォーマンスに優れたファスニング・ソリューションを提供します。

電話でのお問い合わせはこちら: 1-800-342-5736