¿Qué es la tecnología de auto-clinchado?

La revolución de la producción de insertos.

La tecnología de auto-clinchado ha revolucionado la producción de insertos y ha situado a PEM® en el mapa como líder mundial del sector. Es una alternativa limpia y energéticamente inteligente a los métodos convencionales, como la soldadura por puntos, con un rendimiento probado para las aplicaciones más exigentes de hoy en día.

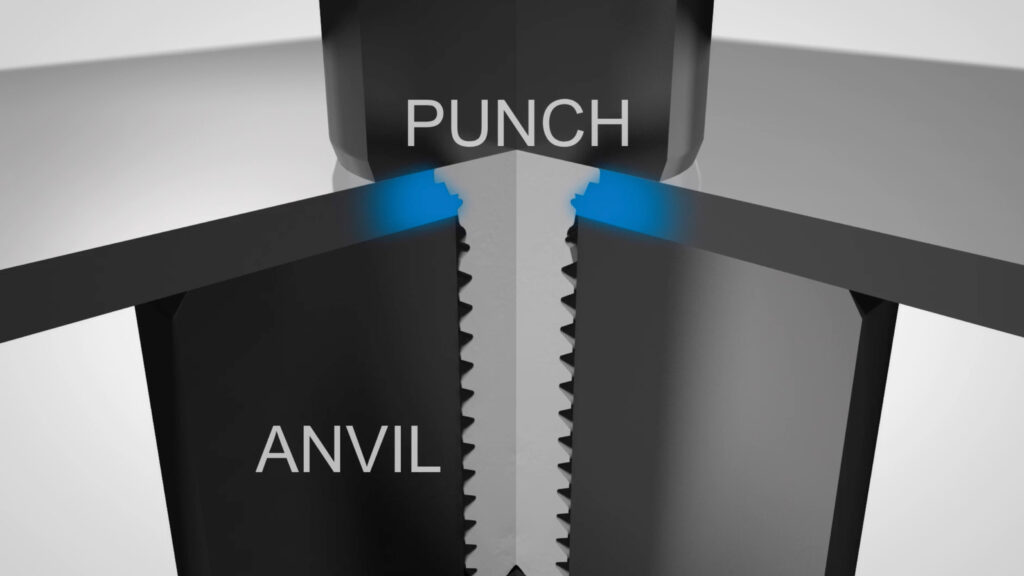

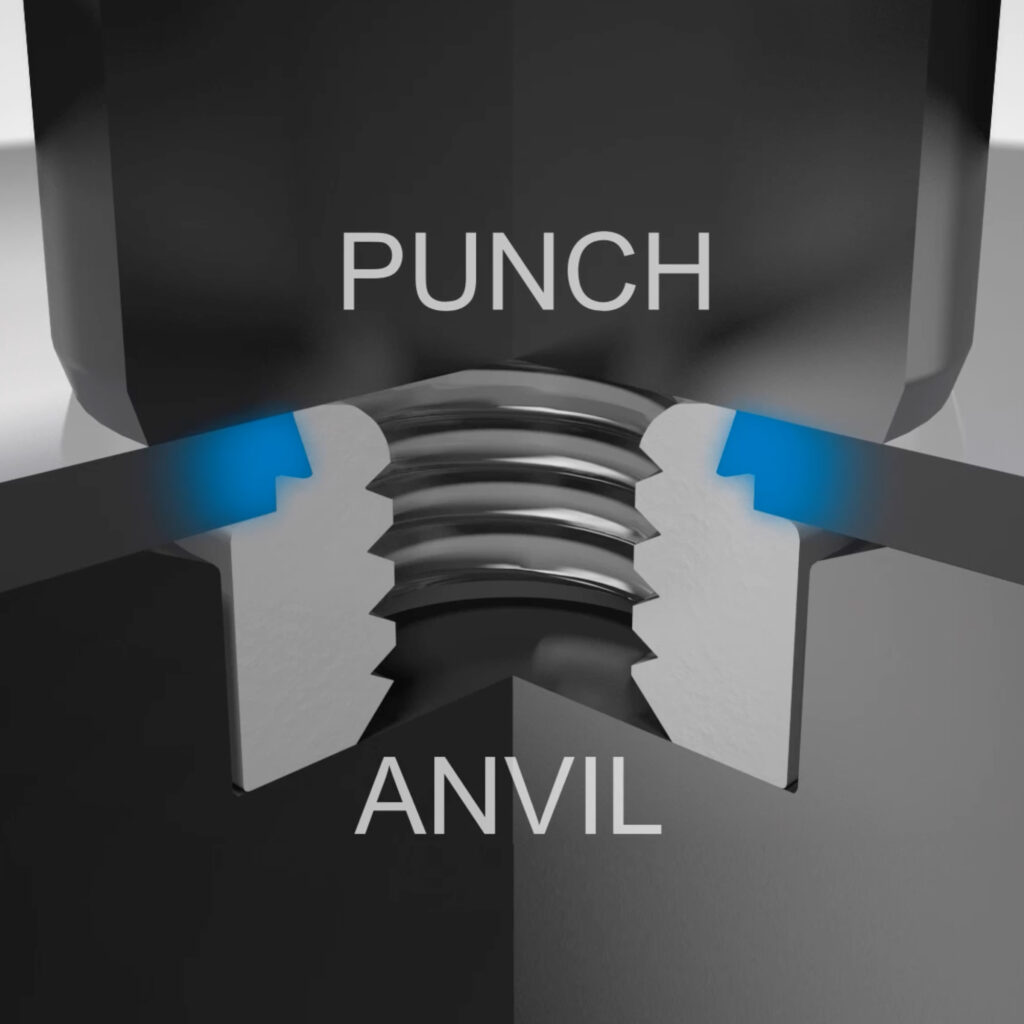

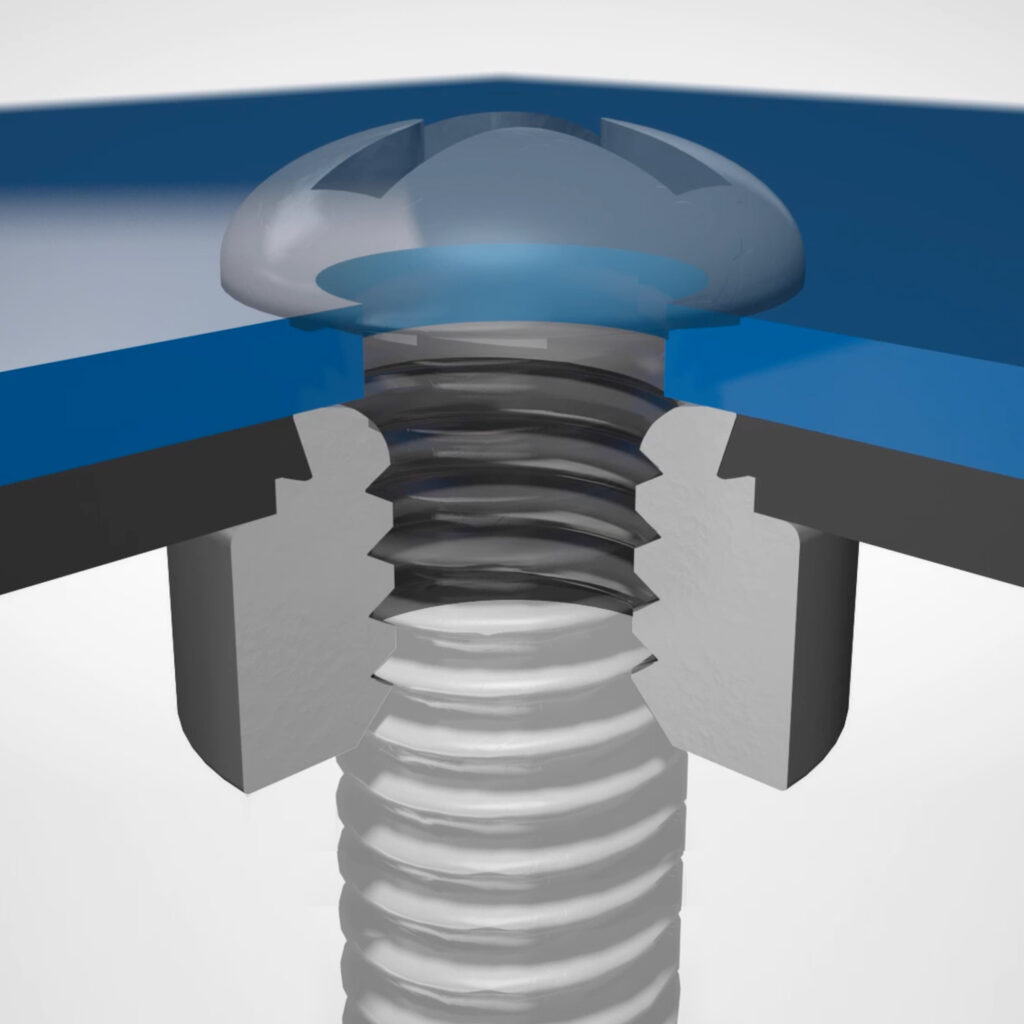

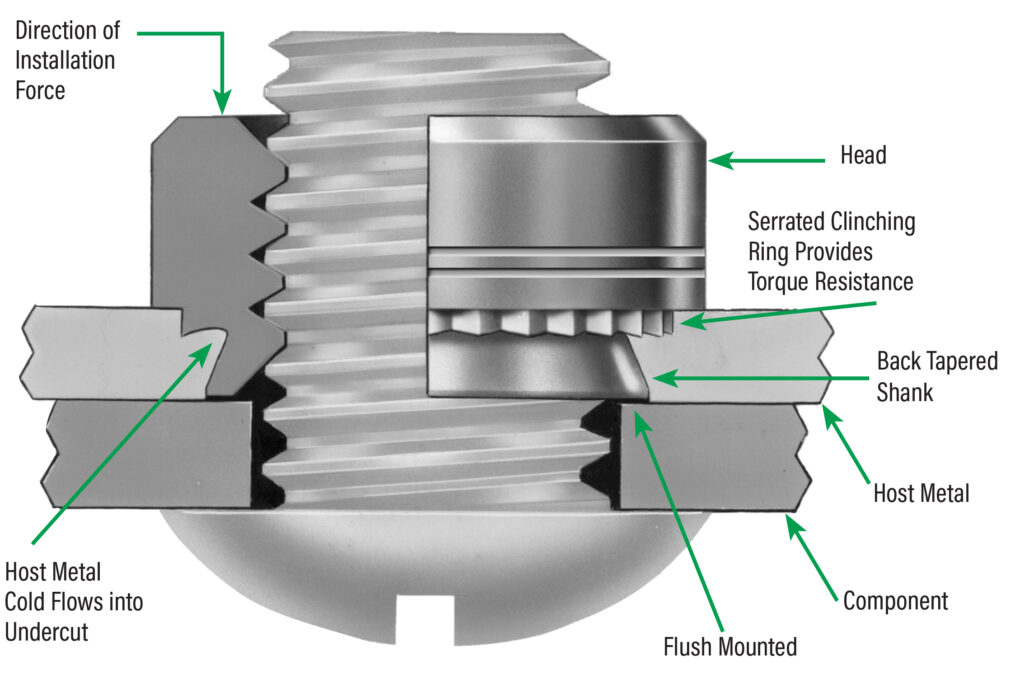

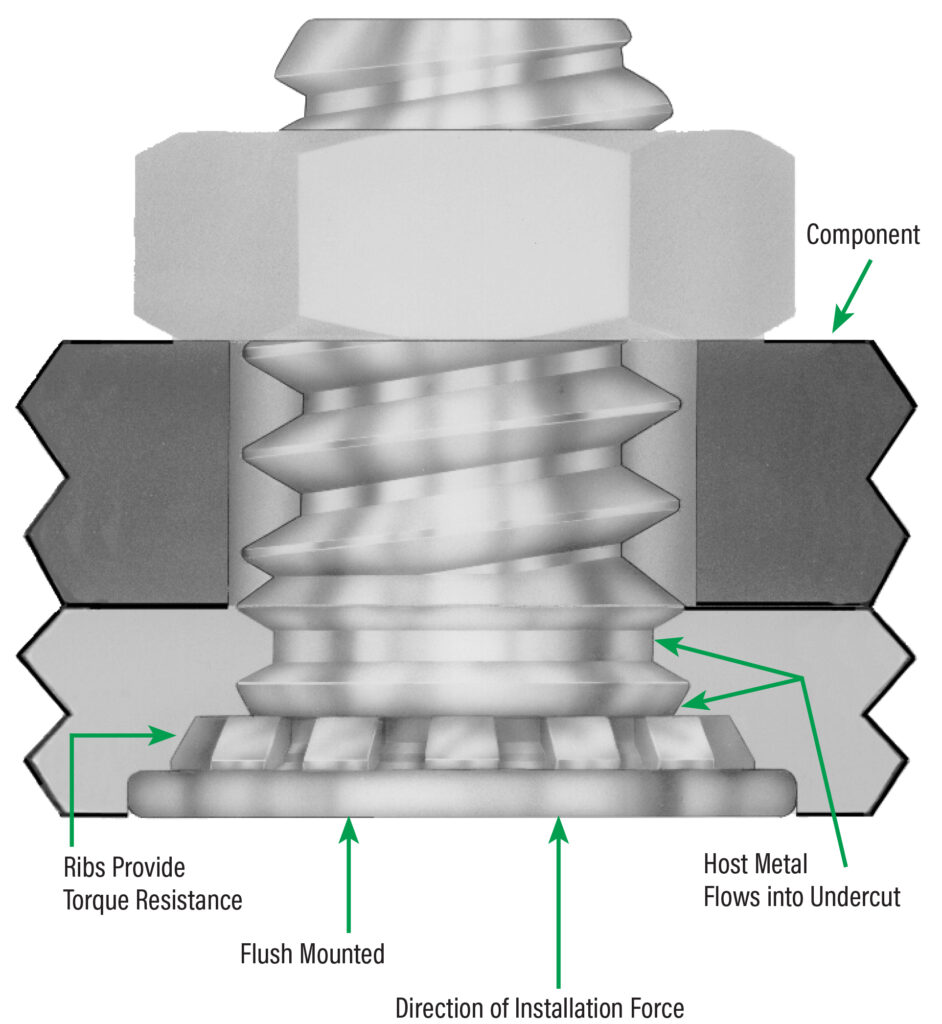

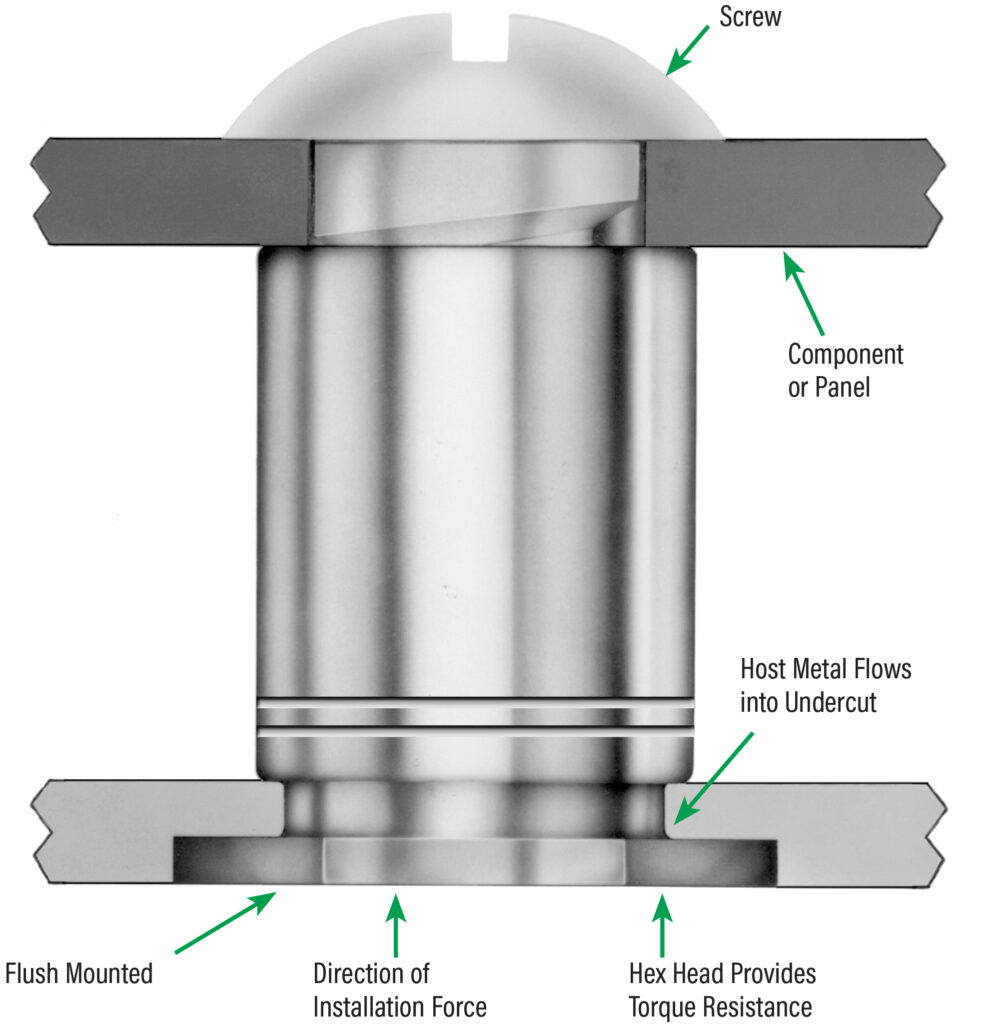

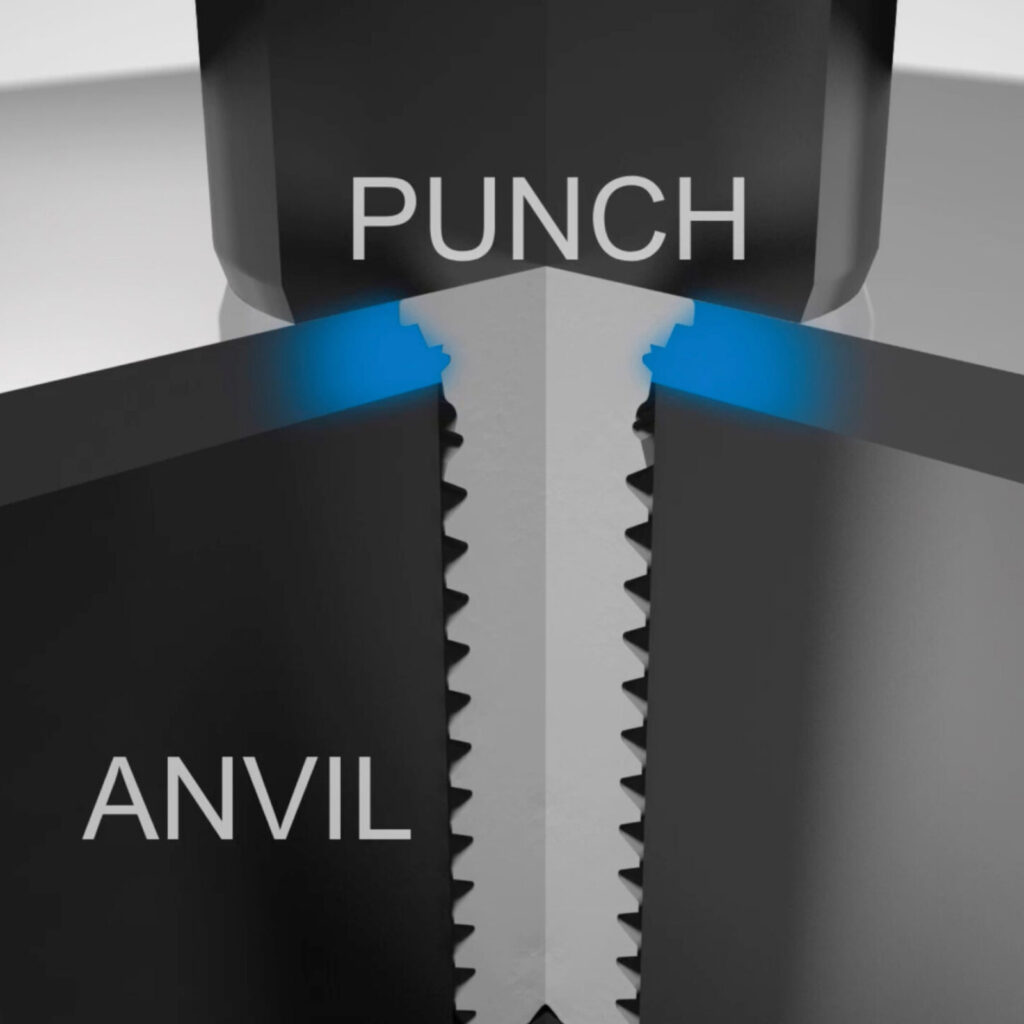

Cuando se aplica presión en un material dúctil, un tornillo de auto-clinchado desplaza el material alrededor del orificio de montaje, haciendo que fluya en frío hacia una ranura anular especialmente diseñada en el vástago o el piloto del tornillo.

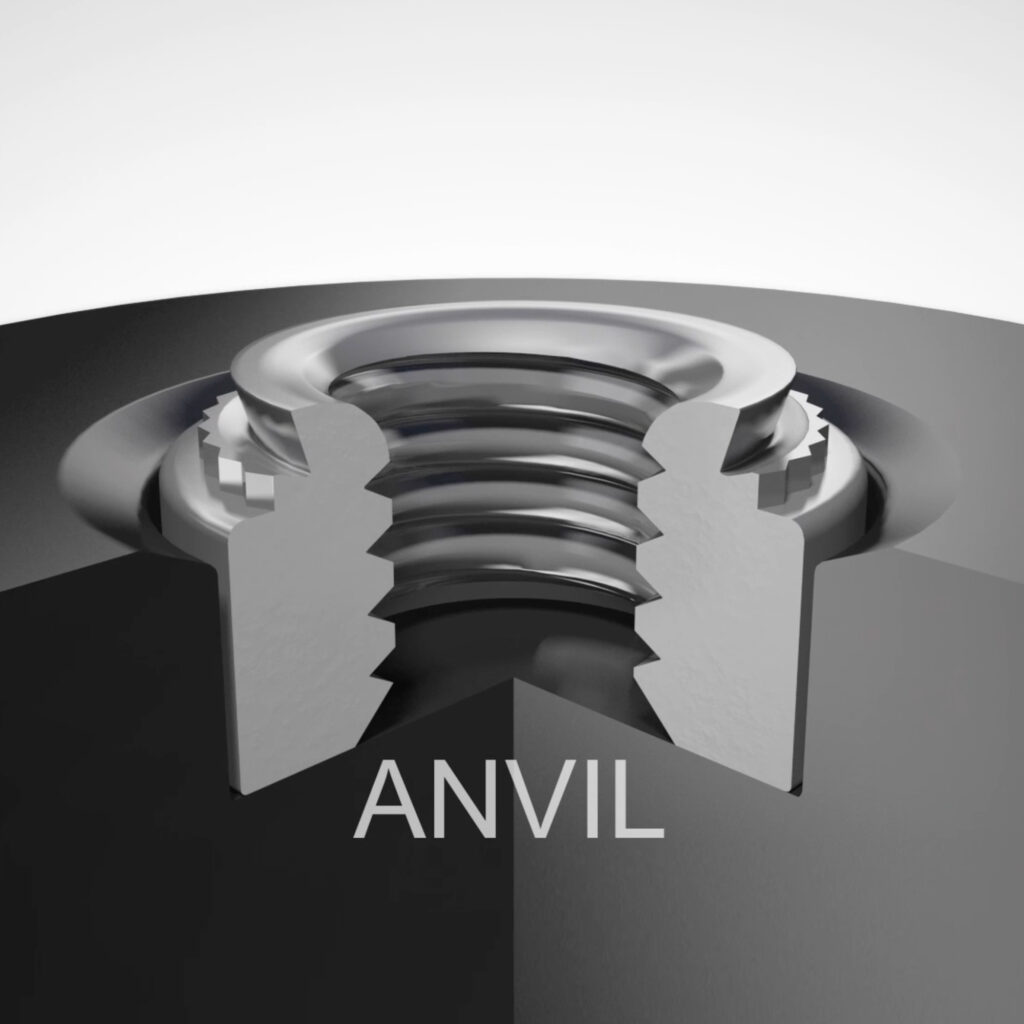

Un anillo de clinchado dentado, un moleteado, unas nervaduras o una cabeza hexagonal evitan que el tornillo gire en el material una vez insertado, convirtiéndose en parte permanente de la pieza en la que se instala.

El resultado: una solución de inserción innovadora que te ahorra tiempo, dinero y es mejor para el medio ambiente.

CÓMO FUNCIONA

Auto-clinchado en 3 simples pasos.

La tecnología de auto-clinchado aumenta la eficacia de la cadena de montaje. En solo tres simples pasos, los insertos de auto-clinchado

se instalan con cualquier prensa de acción paralela que pueda ajustarse a fuerzas de instalación óptimas.

Paso 1.

Colocar el inserto en el orificio del anvil y colocar el orificio de montaje sobre el vástago del cierre.

Paso 2.

Con las superficies del punzón de instalación y del anvil paralelas, aplicar fuerza de presión hasta que la cabeza de la tuerca del inserto entre en contacto con la lámina del material.

Paso 3.

Instalar la pieza de acoplamiento desde el lado opuesto a la cabeza del tornillo.

La anatomía del auto-clinchado.

Tuerca de auto-clinchado

Perno de auto-clinchado

Separador de auto-clinchado

VENTAJAS DEL AUTO-CLINCHADO

Versátil. Más limpio. Más resistente. Descubre las ventajas de la tecnología de auto-clinchado.

- Mayor resistencia de la rosca

- Sin salpicaduras de soldadura

- Se instala en materiales distintos

- El panel y/o el inserto pueden estar acabados previamente

- No introduce tensiones térmicas

- Reducción de los problemas medioambientales

- Menor consumo de energía

- Mejor posicionamiento del inserto

- Tiempos de ciclo de instalación reducidos

- Se puede instalar en la matriz

EJEMPLOS DE APLICACIONES POR INDUSTRIA

Aplicaciones industriales

Electrónica de consumo

Aplicación

Telefonía móvil

Solución PEM®

Separadores MSO4™

Tras el cambio de los insertos de soldadura a los separadores MSO4™, este teléfono de última generación utilizó un chasis de aluminio de 0.3 mm más ligero, ya que ya no necesitaban utilizar materiales similares para la soldadura.

Telecomunicaciones

Aplicación

Chasis de almacenamiento de red

Solución PEM®

Separadores SO™

El cliente utilizaba anteriormente separadores de soldadura, pero se encontraba con difíciles marcas de soldadura en el lado del producto orientado hacia el cliente. El cambio a un separador de auto-clinchado eliminó el problema y mejoró la estética.

Industrial

Aplicación

Nivel Láser

Solución PEM®

Perno de clinchado especial

El uso de pernos de soldadura por puntos causaba importantes problemas de ensamblaje, como la colocación incorrecta de las piezas, problemas de perpendicularidad y salpicaduras de soldadura. El cambio a un perno de clinchado especial eliminó los problemas y proporcionó un proceso de montaje más limpio y respetuoso con el medio ambiente.

Médica

Aplicación

Panel frontal del instrumento

Solución PEM®

Insertos SF™ SpotFast®

Las operaciones de soldadura por puntos requirieron costos adicionales y la intervención de un contratista externo. También era necesaria una limpieza posterior a la soldadura antes de pasar a la operación de pintura final. El cambio a los insertos SpotFast® elimina las operaciones secundarias, y el panel puede pasar directamente al proceso de acabado de pintura.

FastenerClass™ Technical Training

Learn how to test and evaluate fastening designs with support from PEMedge™ Services and learn how to choose the best assembly solution for your applications.

Featured Courses

- Intro to Self-Clinch Theory

- Fasteners for Stainless Steel Panels

- Surface Mount Technology (SMT) vs. Broach

- Fasteners for Compact Electronics

- Innovative Solutions for Design

tABLA DE COMPARACIÓN SOLDADURA VS. AUTO-CLINCHADO

Comparación entre auto-clinchado y soldadura

Descubre por qué los innovadores insertos de auto-clinchado son la alternativa inteligente a los insertos convencionales de soldadura por puntos. Consigue mayor versatilidad, durabilidad, rendimiento y ahorro de costos, con métodos de instalación más limpios y seguros para el medio ambiente.

| Beneficio | Auto-clinchado | Soldadura |

Instalación en la matriz para ahorrar en costos | La instalación en la matriz en un solo paso elimina las operaciones secundarias, aumenta el rendimiento y reduce los costos. | Las operaciones secundarias de soldadura por puntos requieren más tiempo de fabricación y consumo de energía. |

Insertarse en materiales diferentes | Puede insertarse en varios materiales como acero común, HSS, paneles sándwich, acero conformado en caliente, aluminio, magnesio, material fundido a presión, fibra de carbono | La soldadura sólo puede realizarse en materiales similares |

Sellos a prueba de agua | Crea un sellado hermético y fiable en aplicaciones de aluminio y acero, evitando la penetración de agua | Los sellos a prueba de agua son difíciles de conseguir con insertos de soldadura por puntos, lo que provoca daños por agua y corrosión de los elementos |

Uniones más fuertes | La falta de una fuente de calor (necesaria para las tuercas de soldadura) no produce puntos débiles por efecto térmico | El proceso de soldadura aumenta la posibilidad de tensión térmica o recocido |

Peso reducido | Una tuerca fijada mecánicamente suele ser más ligera que una tuerca soldada manteniendo un rendimiento similar | El proceso de soldadura añade peso adicional a la pieza |

No afecta al revestimiento ni al KTL | Se puede instalar un cierre revestido en un panel sin alterar el revestimiento o el KTL de ninguna de las partes | El proceso de soldadura quema los revestimientos existentes y crea la posibilidad de corrosión |

Servicio completo de asistencia técnica | PEM® ofrece un soporte completo: ingeniería de aplicaciones, herramientas, fabricación, formación y soporte técnico. | Los fabricantes de insertos soldados no suelen ofrecer asistencia técnica y de diseño. |

PROBLEMAS CON LA SOLDADURA

Los retos de la soldadura

- Proceso lento y laborioso

- Mayor consumo de energía debido a las operaciones secundarias

- Resistencia de la unión debilitada por el calor de la soldadura por puntos

- No se pueden soldar materiales distintos

- El proceso puede añadir peso adicional al producto

- Dificultad para conseguir sellado hermético al agua en las tuercas soldadas

- El proceso de soldadura requiere conocimientos técnicos

- Posibilidad de corrosión debido a la quema de los revestimientos

RECURSOS ESPECIALES Y RELACIONADOS

Tipos de

insertos de auto-clinchado

La tecnología de auto-clinchado puede aplicarse a muchos tipos de

insertos, combinando las ventajas del auto-clinchadocon una amplia gama de funcionalidades. Nuestra gama estándar de insertos

satisface muchos requisitos de diseño, o puedes consultar a un ingeniero de aplicaciones de PEM® para obtener una solución personalizada.

RECURSOS ESPECIALES Y RELACIONADOS

Instalación

Existen soluciones rentables y que ahorran energía para la instalación de insertos de auto-clinchado tanto para aplicaciones de volumen medio como de gran volumen. Más información sobre la instalación robotizada/manual Heager® y la instalación en matriz PEMSERTER®.

¿Alguna pregunta?

Habla con un ingeniero.

Descubre lo que es posible.

Ponte en contacto hoy mismo con un experto en ingeniería de PEM® y descubre una solución de

inserción fiable y a buen precio para tus aplicaciones más exigentes.

O llámanos

EE. UU.: 1-800-342-5736